数据驱动下船舶检验技术分析

宋卓

大连中远海运川崎船舶工程有限公司 辽宁省大连市 116052

引言:所谓船舶检验工作,是指包括船级社验船师、法定机构官员等得到授权的机构或人员,依据 SOLAS( InternationalConventionfortheSafetyofLifeatSea , 国 际 海 上 人 命 安 全 公 约 )、 MARPOL(InternationalConventionforthePreventionofPollutionfromShips ,国际防止船舶造成污染公约)、ILL(InternationalConventiononLoadLines,国际载重线公约)等国际公约、国家法规、行业规范及相关标准,对船舶及其设备、系统等进行的一系列检查、测试、评估,目的是保障船舶安全、适航性、环保达标。大数据技术的引入,正是为了系统性解决传统船舶检验面临的挑战,实现检验工作的智能化、精准化、高效化和前瞻性转型,因此值得重点分析。

1.数据驱动下船舶检验重点分析

随着航运业的快速发展,船舶对安全和可靠的要求越来越高,而作为保证其正常运转的重要一环的船舶检测方式也受到了很大的挑战。数据驱动模式深刻重塑了船舶检验重心。这一转变将检验核心价值从周期性局部检测与经验判断,显著转向对全局风险的前瞻把握与量化评估,其内涵聚焦两大关键领域。

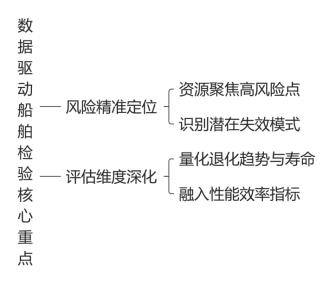

风险源的精准定位构成首要重点。数据驱动整合历史缺陷、设备状态、设计参数与同类船型信息,有效识别高风险区域及关键设备。这种方法促使检验资源精确配置到退化最快、失效后果最严重的部位,实质上推动了检验模式向智能规划的基于风险检验(RBI)进化。评估维度的深化与量化是第二大重点。数据驱动要求检验超越单纯状态描述,深入量化材料腐蚀速率、关键结构剩余寿命,精准识别潜在失效模式根源。检验范畴同步扩展,设备运行效率偏离度、能效指标CII 与EEXI 达标状态、运营排放水平等性能参数必然纳入量化评价体系,在合规性与运行表现间建立有机联系。为清晰呈现核心重点的结构,图 1 所示思维导图“数据驱动船舶检验核心重点”直观展现了风险精准定位及评估维度深化两大主干方向,每一主干延伸出具体关注维度[1]。具有高质量、高一致性和强可比性的全生命周期数据资产,构成现代检验决策不可或缺的依据;而数据质量及其治理能力,则是保障数据驱动检验有效性与结论可靠性的核心基础。

图1 数据驱动船舶检验核心重点

2.数据驱动下船舶检验技术实践分析

2.1 基于机器学习的船舶结构缺陷高精度自动识别与量化分析技术

数据驱动技术的突破性应用体现在将船舶检验产生的海量图像数据转化为精准的缺陷诊断能力。基于机器学习的自动识别技术代表此领域关键进展,其核心在于利用深度学习模型革新传统依赖验船师人眼与经验判读无损检测图像的模式。该技术训练卷积神经网络等模型,使其能够从船舶数字射线底片、超声相控阵 C 扫描图像、高清结构照片或内窥镜画面中,自动辨识目标、分类缺陷类型、精确定位区域并测量关键几何尺寸。模型性能优化依赖于定义良好的损失函数,引导训练过程最小化预测误差,其核心形式表达为:

L=α · + ·?⚪  (1)

(1)

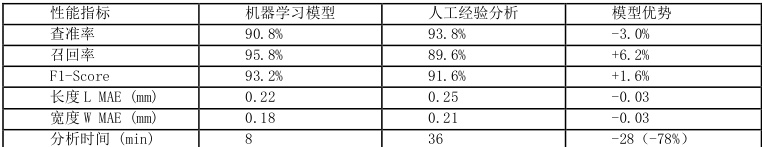

(1)中,为总损失函数(TotalLoss);为分类损失(ClassificationLoss),衡量缺陷类型(裂纹气孔/夹渣等)预测差异,常用交叉熵计算;为定位损失(LocalizationLoss),衡量缺陷位置边界框预测差异,常用平滑L1 或IoU 损失计算;为回归损失(RegressionLoss),衡量缺陷尺寸(长度L/宽度W/深度D/面积)预测差异,常用平滑 L1 或 MSE 计算;∥ ∥2为 L2 正则化项(L2Regularization),控制模型复杂度防过拟合;、、、均为超参数,平衡各项损失权重。该技术应用关键步骤包含高质量标注数据集准备、模型训练与优化及独立验证。为说明其实际性能,以某油轮货舱50m 长度焊缝的20 张超声相控阵C 扫描图分析为例:

(1)步骤1:性能指标设定。查准率(Precision,阳性预测准确性),召回率(Recall,缺陷检出率),F1分数(综合分类指标),长度L 和宽度W 平均绝对误差MAE(尺寸量化精度),分析时间(效率)。

(2)步骤2:基础数据获取。人工专家金标准判定真实缺陷:裂纹15 个,气孔28 个,夹渣19 个,未熔合10 个(总计72 个)。

(3)步骤 3:模型输出与分析。模型预测缺陷 76 个:①真阳性 TP=69(裂纹 14/′ 气孔 27/夹渣 18/未熔合10);②假阳性 FP=7;③假阴性 FN=3(气孔 1/夹渣 1/裂纹 1);④查准率 Precision=TP/(TP+FP)=69/76≈0.908(90.8%); ⑤ 召回率 Recall=TP/(TP+FN)=69/72 ≈0 .958(95.8%);⑥F1-Score= ?× (P×R) /(P+R) ≈0.932 (93.2%)。

(4)步骤4:尺寸量化精度评估。模型预测结果对69 个真阳性(TP)缺陷的: ① 长度L 平均绝对误差 ε=0 .22mm; ② 宽度W 平均绝对误差 Θ= 0 .18 mm。

(5)步骤5:效率。模型分析耗时:8 min;人工分析耗时:36min。

表 1 综合呈现了核心性能指标对比,充分展示了机器学习模型在此实践场景中的显著价值。模型展现出卓越的缺陷检出能力,召回率领先人工 6.2 个百分点,有效降低漏检风险。 尺寸量化精度优于人工(MAE 更低),结果更客观一致。尽管查准率有轻微差距, 体现综 力的提升。分析效率提升达78%,优势最为突出[2]。综合表 1 数据,该技术实现 面性(高召回率)、更高的尺寸量化精度(低 MAE)和更高的分析效率 高速度) 像判读负担,为风险评估与决策提供高质量输入,大幅减轻检验人员图像判读负担,为风险评估与决策提供高质量输入。

表 1 油轮焊缝缺陷AI 模型与人工检验性能对比

2.2 基于动态载荷谱与结构响应的数字孪生辅助强度与疲劳评估技术

船舶结构在复杂海况下的真实承载状态远超静态设计假设,使得传统基于规范理论载荷谱的评估方法难以精确量化实际损伤。为此,数字孪生技术通过融合实时运动姿态、全球波浪数据与关键部位应变响应,构建动态船舶模型,实现对实际结构行为的真实映射[3]。 该技术的核心在于利用实测载荷谱驱动数字模型进行响应模拟与损伤计算,从而突破理论载荷谱的保守性与离散性局限,为强度校验与疲劳寿命提供高置信度评估。

结语:数据驱动技术深刻重构了船舶检验的核心逻辑,推动检验范式从经验依赖转向风险量化与精准管理。机器学习赋能的高精度缺陷识别技术显著提升检测效率与客观性,数字孪生驱动的动态载荷评估则实现了结构安全的全周期监控与预测。二者协同构建了“预防性检验”新模式,为船舶安全与效能优化提供科学支撑。

参考文献:

[1]刘孟云,刘军朴,向林浩,等.数据驱动的船舶检验应用技术[J].航海技术,2024,(05):70-74.

[2] 钟 小 强 . 浅 析 船 舶 检 验 对 船 舶 安 全 的 影 响 [J]. 珠 江 水运,2022,(16):107-110.DOI:10.14125/j.cnki.zjsy.2022.16.025.

[3] 夏 中 垠 . 新 时 期 船 舶 检 验 技 术 创 新 发 展 分 析 [J]. 船 舶 物 资 与 市场,2023,31(05):85-87.DOI:10.19727/j.cnki.cbwzysc.2023.05.026.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)