大型液晶显示器模组钢塑背板一体化加强结构的成型工艺及可靠性分析

刘勇求 杨立波 王华荣 韦翠华

广东科技学院机电工程学院 广东东莞 523668

随着显示技术持续不断地发展,大型液晶显示器在公共显示、专业监控和家用电视等领域的应用范围不断扩大。背板作为液晶模组至关重要的承载结构,其强度、刚度、热稳定性以及尺寸精度直接影响整机性能,传统全金属背板虽然具备高强度特点,但存在重量大且成型复杂的问题,全塑背板虽然轻量化优势表现明显,但存在刚度与耐热性不足的缺陷,钢塑背板一体化加强结构综合了钢材高强度与塑料轻量化特性,成为新型背板设计的重要发展方向,然而不同成型工艺和材料组合对背板界面结合力、成型精度及长期可靠性的影响机制尚需深入研究。本文以某型号大型液晶显示器模组作为研究对象,开展钢塑背板一体化成型工艺优化及可靠性分析研究。

一、成型工艺研究

1.材料选择与配比优化

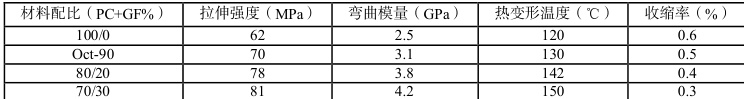

钢塑背板一体化结构性能很大程度取决于钢材和塑料材料合理组合及配比优化,钢板部分承担主要结构承载与形变控制功能,要求具备高屈服强度、良好刚度以及一定耐腐蚀能力,结合成本与加工性能本文选用厚度0.5mm 的 SPCC 冷轧钢板,其屈服强度约为 270MPa 且延伸率大于 28% ,表面经过磷化处理可提高与塑料界面附着力并减少后期腐蚀风险。塑料部分主要功能是提供背板整体支撑及加强筋结构,同时提升背板抗冲击性与轻量化性能,常用热塑性工程塑料包括聚碳酸酯、丙烯腈-丁二烯-苯乙烯共聚物及其复合改性材料,综合考虑机械性能、耐热性、尺寸稳定性及加工流动性本文选择玻璃纤维增强聚碳酸酯作为注塑包覆材料,玻纤增强可显著提高材料拉伸强度和弯曲模量并有效降低成型收缩率改善尺寸精度。在具体配比优化中通过调节玻纤含量( 10% 、 20% 、 30% )并进行拉伸、弯曲及热变形测试结果如表 1 所示,当玻纤含量增加时材料拉伸强度和弯曲模量均显著提升热变形温度也随之升高,但过高玻纤含量(如 30% )会导致冲击韧性下降并增加加工时流动阻力及模具磨损,因此综合机械性能、热稳定性与加工可行性确定 PC+GF20%为最佳配比,该配比可在保证背板刚度和热稳定性的同时兼顾冲击性能与加工效率。

表1:不同塑料配比的力学性能对比

最终的钢塑背板材料组合为SPCC 冷轧钢板+PC+GF20%注塑包覆。该组合不仅可通过钢板提供高强度的基底支撑,还能利用玻纤增强塑料的高模量与低收缩特性提升背板的结构稳定性和成型精度,从而满足大型液晶显示器在运输、装配及长期使用过程中的可靠性要求。

2.成型工艺流程与参数控制

钢塑背板一体化加强结构成型用“热压复合+注塑包覆”双工序一体化工艺,以此确保钢板和塑料层间有高结合强度与优良尺寸精度,先选经过磷化处理的 SPCC 冷轧钢板做表面清洁和去油工作,再通过等离子活化或喷砂处理来提高表面粗糙度增强塑料界面机械咬合力,随后进入热压复合阶段,把预热到120-130℃的钢板与预成型的PC+GF20%塑料片材放于模具中,在160℃、3MPa 条件下保压90s 让塑料软化渗入钢板表面微凹陷形成初步结合,温度和压力控制精准性直接决定界面结合质量,紧接着半成品热态下马上进入注塑模具,利用340-350℃熔体温度和 80-100MPa 注射压力完成包覆成型,同时在背面成型加强筋结构提高整体刚度和抗冲击能力,注射速度控制在80mm/s 左右,既能保证熔体充满模腔又能避免高速冲击造成界面分层,成型后立刻进行冷却定型,模具冷却水温保持在 60℃左右,冷却时间控制在 25~30s 以减少残余应力并确保平面度,整个工艺中界面温度差要控制在 ± 5℃内避免局部应力集中,注射速度和压力匹配关系直接影响充模质量,冷却速率均衡性决定成品翘曲度和尺寸精度。经优化后的工艺可使界面剥离强度达到 25N/cm 以上,成品翘曲度控制在±0.15mm 以内,显著提升了背板的结构强度、热稳定性和长期可靠性,完全满足大型液晶显示器模组在高负荷装配与长期使用条件下的性能要求。

二、可靠性分析

1.力学性能测试与有限元仿真

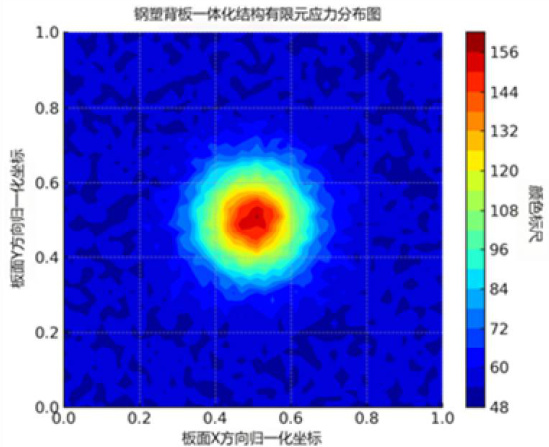

为了全面评估钢塑背板一体化加强结构力学性能,本文把实物测试和有限元仿真这两种方法结合起来做研究,在实物测试方面,通过采用三点弯曲试验、拉伸剥离试验和冲击韧性试验,对成型样件的性能进行测定,三点弯曲试验加载跨距设定为200mm,加载速率是2mm/min,结果显示PC+GF20%材料包覆的背板最大弯曲应力达到 165MPa,相比传统全塑背板提升约 42% ,拉伸剥离试验按照 ASTMD903 标准开展,界面剥离强度稳定保持在25N/cm 以上,体现出热压复合+注塑包覆工艺对钢塑结合有显著增强作用,冲击韧性试验里,背板在10J冲击能量作用下没有明显裂纹或层间脱离情况,说明它具备良好的抗冲击能力。有限元仿真借助ABAQUS 平台建立背板三维模型,材料参数依据实测数据进行输入,加载条件模拟液晶模组在装配及使用过程的静载与冲击工况,图 1 所展示的是有限元应力分布云图,红色区域代表着应力集中区,主要分布在背板螺丝固定孔周围以及加强筋交汇处,蓝色区域属于低应力区,分布在背板中部平面位置,仿真结果表明,优化后的加强筋布局能够有效分散局部应力,让最大应力降低约 18% ,并且把高应力区限制在可控范围之内,进一步的模态分析结果显示,该结构在 20~150Hz 范围内的固有频率分布合理,可以避免与运输及使用过程中的主要激振频率产生共振。力学性能测试已验证材料和工艺优化后的背板在静载、冲击和剥离强度方面都能满足大型液晶显示器使用需求,有限元仿真为结构优化提供了直观的应力分布依据,还进一步证实加强筋布局具有合理性和有效性,通过测试与仿真相互印证,证明该钢塑背板一体化加强结构具备优异力学性能和长期使用可靠性。

图1:钢塑背板一体化结构有限元应力分布图

2.热稳定性与尺寸精度评估

钢塑背板一体化加强结构在实际使用的时候要经受环境温度波动、背光模组发热以及长期工作应力等多种热应力作用,所以它的热稳定性和尺寸精度直接关联到液晶显示器整机的装配质量和长期可靠性。为了验证该结构在温度变化情况下的稳定性,本文分别开展了热循环试验与恒温保持试验。热循环试验依照IEC60068-2-14标准来进行,循环范围设定为-40℃到 85℃,升降温速率控制在 2c/min ,每个循环包含高低温各 1 小时的保持过程,总共进行 500 次循环,恒温保持试验是在85℃环境下持续 500 小时,以此模拟设备长期高温工作条件。试验前后分别运用三坐标测量机(CMM)对背板的平面度、孔位偏移和外形尺寸进行精确测量。结果表明,经过500 次热循环之后,背板的最大翘曲变化量为0.18 毫米,孔位最大偏移量为0.05 毫米,均处于模组装配公差范围之内,恒温保持试验之后,翘曲变化量稍有增加,但仍然低于0.2 毫米,这说明该结构具备较强的抗热变形能力。为进一步分析温度变化对结构性能的影响,还对样件进行了热机械分析(TMA),测得PC+GF20%包覆层的线膨胀系数(CTE)为 5.2×10-5/C ,远低于普通聚碳酸酯( 6.8×10-5/C ),与钢板 1.2×10-5/C )的热膨胀差异较小,从材料热学匹配性上减少了界面应力集中风险。同时,通过有限元热-结构耦合仿真模拟背板在全温区的变形趋势,结果表明,加强筋布局可有效分散因热膨胀差异引起的翘曲变形,将热应力峰值降低约 15% 。在尺寸精度这个方面,生产过程中模具温控系统稳定性和冷却均匀性是关键影响因素,通过在模具冷却回路增加流量均衡设计并且在成型之后进行定向冷却,能够把翘曲度控制在正负0.15 毫米以内,以此保证背板和液晶模组实现高精度装配,批量生产数据统计的结果显示,该工艺条件下产品尺寸合格率达到了 99.3% ,充分满足大型液晶显示器对结构稳定性和装配精度的严格要求。

3.疲劳寿命与环境可靠性

钢塑背板一体化加强结构在实际应用当中,不仅得承受静态载荷与温度变化情况,还要经受运输振动、安装应力以及长期使用的循环载荷冲击,所以其疲劳寿命和环境适应性直接决定了整机的稳定性与使用寿命。为验证它的长期服役能力,本文开展了振动疲劳、盐雾腐蚀以及高湿环境耐久性这三类试验。振动疲劳试验依照IEC 60068 - 2 - 6 标准在电动振动台上进行,频率范围设定为 5 至 200 Hz,扫频模式之下最大加速度设定成 5g,测试方向覆盖 X、Y、Z 这三个轴,每个方向连续振动 100 万次循环,这相当于模拟显示器在运输与日常使用时可能遇到的累计振动应力。试验结果显示,优化设计后的钢塑背板没有出现裂纹、层间剥离或者螺丝孔变形现象,界面剥离强度下降幅度小于 3% ,这表明该结构在长期振动环境下能够保持良好的结构完整性。盐雾腐蚀试验严格依照 ASTM B117 标准来开展,试验箱的温度始终维持在 35℃这个设定值,持续雾化 5%的 NaCl溶液并连续喷雾 240 h,以此模拟沿海高盐雾地区的实际使用环境,试验结束之后观察发现,背板钢板部分并未见到明显的腐蚀斑点,塑料层和钢板的结合界面也没有出现脱落现象,表面附着力依旧保持在试验前的原有水平,这主要得益于钢板表面磷化处理以及塑料包覆所形成的双重防护,能够有效阻隔腐蚀介质的渗入。高湿环境耐久性试验在 60% 、95%RH 的条件下持续进行 500h ,其目的在于模拟南方梅雨季以及高湿仓储的实际环境,试验完成后的数据显示,背板翘曲量的变化小于 0.15mm ,界面剥离强度下降不超过 5% ,孔位偏移量被严格控制在 ±0.03mm 以内,这表明该结构在高湿环境下仍然具备良好的尺寸稳定性和粘结性能。

总结

本文聚焦大型液晶显示器模组钢塑背板一体化加强结构,深入研究材料配比和成型工艺参数对该结构性能产生的影响,并且借助有限元仿真以及多项可靠性试验对研究结果进行验证,结果显示,采用 PC+GF20%配比并结合热压复合与注塑包覆一体化工艺,能够达成具备高强度、轻量化以及优异热稳定性特点的背板结构,为大型液晶显示器的结构优化和产业化发展提供参考方案。

参考文献

[1]王媛,杨晶,孙然.基于 CAD/CAE 技术的复杂面板注塑模具设计研究[J].科技资讯,2023,21(21):100-104

[2]尹小定.基于 CAD/CAE 技术的控制面板注塑模设计[J].塑料科技,2016,44(6):61-65.

[3]左文宝,王荣,杨建宏,等.补青颗粒成型工艺优化[J].中成药,2018,40(8):1737-1740.

[4]贾娟娟,徐孝昌.基于模具 CAD/CAE 技术的复杂面板注塑模具设计[J].塑料工业,2020,48(6):78-82.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)