工业自动化系统中智能控制算法的优化研究

雷飞

茅台学院自动化工程学院

引言:随着工业自动化的快速发展,智能控制算法在提升系统性能方面的作用愈发关键。然而,现有算法存在诸多不足,对其进行优化研究具有重要的理论和现实意义。本研究将运用创新思维和方法,深入探讨智能控制算法的优化路径。

1.智能控制算法现状分析

1.1 现有算法特点

工业自动化系统中常用的智能控制算法主要包括模糊控制、神经网络控制、遗传算法等,每种算法都有其独特的适用场景和运行特征。模糊控制算法通过模拟人类决策的模糊性思维,能有效处理工业过程中的非线性、时变问题,在冶金、化工等领域应用广泛,如宝钢集团在热轧生产线中采用模糊控制算法,使钢板厚度控制精度达到±0.03mm ,较传统 PID 控制提升 40‰ 。神经网络控制凭借强大的自学习能力,在复杂系统建模中表现突出,比亚迪汽车焊接车间应用该算法后,焊接缺陷率从 2.3% 降至0.8‰ 。遗传算法作为一种进化优化算法,擅长求解多目标优化问题,在工业机器人路径规划中,可使运动时间缩短 15%-20% ,如广州数控设备有限公司的机器人生产线通过该算法,将零件装配周期从 45 秒压缩至 38 秒。这些算法共同的特点是具备一定的自适应能力,能在参数波动的情况下维持系统稳定,但在处理高维度、强耦合的工业场景时,仍需结合具体工艺进行调整。

1.2 存在的主要问题

现有智能控制算法在工业应用中存在精度不足、响应滞后、鲁棒性差等问题。模糊控制算法的规则库依赖专家经验,在多变量系统中易出现规则爆炸现象,某化工企业的反应釜温度控制中,因规则数量超过 500 条,导致系统调节时间延长至 120 秒,远超工艺要求的 60 秒。神经网络控制的训练样本需求庞大,在小批量生产场景中泛化能力不足,某精密仪器厂的装配机器人采用该算法时,因样本不足,新零件的装配成功率仅为 76‰ 。遗传算法的收敛速度慢,在实时性要求高的场合难以满足需求,如高铁轴承加工的数控系统中,该算法的参数优化耗时达8 分钟,导致设备待机时间增加。

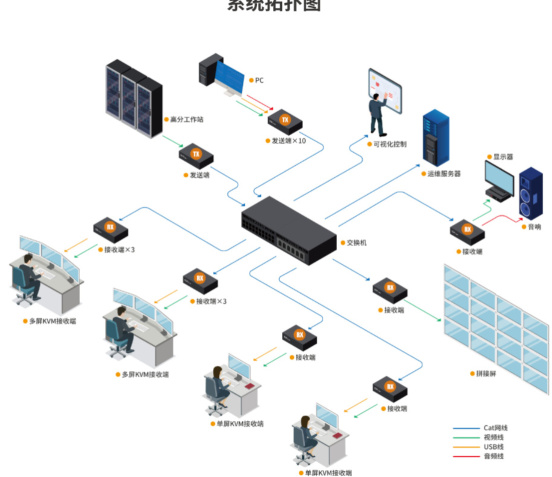

系统拓扑图

2.优化策略与创新方法

2.1 多学科融合优化

多学科融合为智能控制算法优化提供了跨领域解决方案,通过整合控制理论、材料科学、计算机科学等学科的知识,突破传统算法的局限。在控制理论与材料科学的融合中,针对高温工业环境的传感器漂移问题,开发基于材料特性补偿的模糊控制算法,某钢铁企业的高炉温度控制应用该方法后,传感器漂移导致的误差减少 65‰ 。控制算法与计算机视觉结合,可实现工业场景的实时感知与动态调整,美的集团的空调生产线引入视觉-神经网络融合算法,通过摄像头识别零件位置偏差,实时调整机械臂动作,装配精度提升至 0.01mm 。

2.2 先进技术应用

先进技术的应用为智能控制算法优化提供了强大支撑,其中人工智能芯片和边缘计算技术的作用尤为显著。搭载专用 AI 芯片的工业控制器能加速算法运行,百度飞桨芯片在某汽车焊装线的控制中,使神经网络算法的推理速度提升 3 倍,确保焊接电流的调节延迟控制在 10ms 以内。边缘计算技术将算法部署在设备端,减少数据传输延迟,某风力发电场的变桨控制系统采用边缘计算后,风速预测算法的响应时间从 200ms 降至 30ms,发电量增加 5‰ 。数字孪生技术为算法调试提供虚拟试验平台,中国商飞的飞机机身装配生产线中,通过数字孪生系统模拟不同算法参数下的装配过程,找到最优控制策略,使装配周期缩短 20‰

2.3 算法架构创新

算法架构创新是提升智能控制性能的核心,主要体现在模块化设计和动态重构能力上。模块化架构将算法分解为可复用的功能模块,如感知模块、决策模块、执行模块,各模块通过标准化接口连接,某机床厂的数控系统采用该架构后,算法升级时间从72 小时缩短至8 小时。动态重构架构使算法能根据工况自动调整结构,在某化工反应釜的控制中,当反应温度超过设定阈值时,算法自动从模糊控制切换为模型预测控制,确保温度波动控制在±1℃以内,产品合格率提高至 99‰ 。分层控制架构适用于大型工业系统,如宝武集团的钢铁联合企业,采用“全局优化-局部调节”的分层算法架构,上层算法负责全厂区的能源分配,下层算法控制单台设备的运行参数,使综合能耗降低 8‰ 。

3.优化对策

3.1 性能提升对策

性能提升需从算法参数优化和计算效率改进两方面入手。采用自适应参数调节机制,使算法能根据工业过程的动态变化自动调整参数,某水泥窑的煅烧控制系统应用该机制后,PID 参数的自整定时间从2 小时缩短至10 分钟,熟料强度的标准差从3.5MPa降至 2.1MPa 。引入并行计算技术加速算法运行,在某芯片制造的蚀刻工艺控制中,将遗传算法的种群计算任务分配到多个 CPU 核心,优化时间从 30 分钟压缩至 5 分钟,蚀刻深度的控制精度提升 12‰ 。针对高维度问题,采用降维算法减少计算量,主成分分析方法在某化工厂的多变量控制中,将输入变量从15 个降至6 个,算法运行时间减少 60% ,同时控制效果保持稳定。

3.2 稳定性保障对策

稳定性保障需构建多层次的容错机制和鲁棒设计。在算法层面引入鲁棒控制理论,使系统在参数摄动和外部干扰下保持稳定,某核电站的循环水控制系统应用 H∞鲁棒算法后,在泵组效率波动 15% 的情况下,仍能维持水温稳定,控制精度达标率 100‰ 硬件冗余设计配合算法的故障诊断模块,可快速定位并处理设备故障,某汽车总装线的机器人控制系统中,当检测到某轴电机异常时,算法自动切换至备用电机,并调整控制参数,故障处理时间从30 分钟缩短至5 分钟,生产线停机损失减少 80‰ 。数据校验机制确保算法输入的准确性,某食品加工厂的杀菌温度控制中,通过卡尔曼滤波算法剔除传感器的异常数据,温度测量误差从 ⋅±2 ℃降至  ,杀菌效果的一致性显著提升。

,杀菌效果的一致性显著提升。

3.3 适应性增强对策

适应性增强需提升算法对不同工业场景的适配能力和自学习能力。开发可配置的算法参数库,针对不同工艺类型预设参数组合,某纺织厂的染色控制系统通过调用预设参数,新产品的调试周期从 3 天缩短至 12 小时,染色色差控制在△E≤1.5。强化学习算法通过与工业环境的持续交互提升性能,某物流自动化仓库的AGV 调度系统应用深度强化学习后,在半年内自主优化调度策略,订单处理效率提升 20% ,设备空闲率下降  。算法的在线学习机制使系统能实时更新模型,某炼油厂的催化裂化装置控制中,算法每小时根据生产数据更新一次预测模型,产品收率波动减少 4‰

。算法的在线学习机制使系统能实时更新模型,某炼油厂的催化裂化装置控制中,算法每小时根据生产数据更新一次预测模型,产品收率波动减少 4‰

结束语:本研究通过对工业自动化系统中智能控制算法的深入分析,提出了创新的优化策略与对策。未来有望进一步推动智能控制算法在工业自动化中的应用,提升系统整体性能,促进工业自动化向更高水平发展。

参考文献:

[1]邢培峰.基于 PoE 供电的楼宇智能互联照明系统设计[J].智能建筑与智慧城市,2024,(03):150-152.

[2]江知航.基于电气自动化技术的冷轧轧钢生产线自动控制研究[J].邯郸职业技术学院学报,2023,36(03):31-32+45.

[3]李斌.优化算法在自动化系统中的应用与展望[J].计算机工程,2021,47(8):33-48.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)