工业制冷制热蒸汽系统节能优化路径探究

杨帅

陕煤电力(山西)综合能源服务有限公司 山西太原 030027

工业制冷制热蒸汽系统是整个工业生产流程的核心,系统运行效能的高低直接影响着产品的质量和效益。在现代工业向着智能化、集约化方向发展的潮流中,传统蒸汽系统由于技术落后和管理粗放,已经很难适应高精度的温控需求和精细化生产的需要。根据现有的研究资料,有些企业的蒸汽系统能源使用效率不到 60% ,导致在能源的传输和转化过程中有大量的能源损失。面对这种情况,将先进技术和科学管理方法相结合,系统性地开展工业蒸汽系统节能优化工作,不仅是解决工业能效瓶颈问题的关键,更是适应能源革命和产业升级浪潮发展的必然选择。

一、工业制冷制热蒸汽系统能耗现状

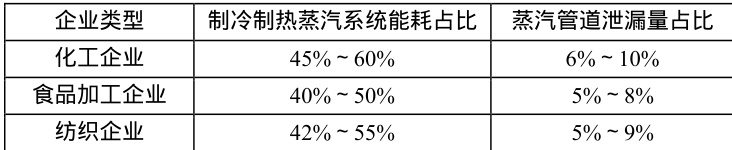

工业制冷制热蒸汽系统作为诸多工业生产环节中的核心动力系统,能耗占据企业总能耗的极高比例。根据相关数据,在化工、食品加工和纺织等多个行业中,制冷制热蒸汽系统的能源消耗比例普遍超出 40% ,其中一些高耗能企业的能耗甚至超过 60% [1]。

系统能耗偏高有很多原因。一方面设备老化严重,老旧制冷机组和蒸汽锅炉运行效率较低,热损失较大。以蒸汽锅炉为研究对象,有些已经运行超过10 年的锅炉,其热效率相较于新型的节能锅炉降低  。另一方面系统的运行管理不够科学,出现蒸汽泄漏和冷热负荷失配现象。有数据显示,部分企业蒸汽管道的泄漏量可达总蒸汽产量的 5%~10% ,造成大量能源浪费(见表1)。

。另一方面系统的运行管理不够科学,出现蒸汽泄漏和冷热负荷失配现象。有数据显示,部分企业蒸汽管道的泄漏量可达总蒸汽产量的 5%~10% ,造成大量能源浪费(见表1)。

表1:不同类型企业制冷制热蒸汽系统能耗及蒸汽管道泄漏情况

二、工业制冷制热蒸汽系统节能优化路径

(一)优化蒸汽梯级利用流程以降低热损耗

工业蒸汽系统能否有效地运行,取决于能源能否得到合理配置和使用。优化蒸汽梯级利用流程减少热损耗可以通过建设多层级的蒸汽利用网络来完成。基于此,需要针对不同生产环节所需的蒸汽压力和温度进行高、中、低品位蒸汽的应用分区,优先考虑高温高压蒸汽在化工反应釜供热等需热能较大的中心生产过程中的应用。蒸汽在高品位使用降压降温结束时,会被导入热能需求略小的部分,例如物料干燥和预热处理[2]。

同时,设置蒸汽余压循环利用设备,通过背压式汽轮机或者螺杆膨胀机把蒸汽降压时产生的机械能变为电能提供给厂区内辅助设备。此外,对蒸汽输送管道的精细化保温,并利用新型纳米隔热材料将管道包裹起来,降低沿线的热辐射损失。通过对各个环节蒸汽参数的实时监控,对蒸汽流向和流量进行动态调节,最大限度地利用系统中蒸汽,降低直接排放或者低效使用带来的热损耗。

(二)改造低效换热设备提升制热能效比

在蒸汽系统节能中,工业制热设备能效提高至关重要。对低效换热设备进行改造以提高制热能效比需要从设备选型和结构优化入手。为解决常规列管式换热器换热效率不高的难题,可以将其改为板式换热器或者螺旋缠绕管换热器。板式换热器由于传热系数大、占地面积少等优点,采用加大板片波纹角度和深度的方法来提高流体湍流程度以加强传热效果;螺旋缠绕管式换热器特别适用于高温和高压的工作环境,其独特的螺旋构造导致流体在管道内形成复杂的流道,从而延长换热过程的时间并提升热交换的效率。

设备改造时,对换热管进行表面特殊处理并使用纳米涂层技术以减小污垢热阻和结垢造成换热效率降低的问题。同时,对换热设备配套循环系统进行优化,并结合实际热负荷需求利用变频调速技术对循环泵和风机转速进行调整,避免设备超量运行带来的能耗浪费问题,使制热能效比得到明显提高。

(三)引入智能调控系统实现动态节能管理

对于工业制冷制热蒸汽系统的节能管理,传统的调控方式很难满足复杂多变的运行条件,因此引入智能调控系统进行动态节能管理是必然要求。智能调控系统基于先进的传感器网络技术,在蒸汽系统的关键节点,例如蒸汽发生器出口、换热设备进出口和冷凝水回收管道等位置,安装温度、压力、流量传感器,以实时收集系统的运行数据。通过大数据分析技术深度挖掘这些数据,构建系统运行模型并预测不同运行条件下蒸汽需求及能耗[3]。

依据预测数据,智能调控系统利用可编程逻辑控制器(PLC)来自动调整设备的运行参数,例如调整蒸汽发生器的燃烧强度、控制换热设备流体流量等以动态优化系统能耗。同时该智能调控系统还具有远程监控与故障诊断的功能,管理人员可以通过移动终端或者计算机远程观察系统的运行情况,对异常情况进行及时的检测与处理。该系统能够在系统发生故障后迅速定位到故障点并给出详尽的故障信息及解决方案,缩短故障停机的时间,保证系统平稳、高效地运行,达到动态、节能的管理目的。

(四)实施冷凝水余热回收再利用技术升级

冷凝水含有大量的余热,对冷凝水余热回收再利用技术进行升级改造是发掘工业制冷制热蒸汽系统潜在节能价值的重要手段。使用喷射式冷凝水回收泵等新的高效冷凝水回收装置,利用高压蒸汽喷射作用使低温冷凝水上升至更高的压力,为降低冷凝水在回收过程中的热能损耗,需要实现冷凝水的自动化回收。对回收冷凝水按温度、水质情况分级使用。高温冷凝水可以直接返回蒸汽发生器给水系统中,降低蒸汽发生器燃料消耗;中温冷凝水可用来预热物料和加热工艺用水;低温冷凝水再通过简单的处理,作为厂区绿化灌溉或者卫生间冲洗的非生产用水[3]。

为提高冷凝水余热回收的效率,可以在冷凝水回收管道中设置热交换器将冷凝水余热转移到低温流体中,从而达到余热二次利用的目的。同时建立冷凝水余热回收监控系统,对冷凝水流量、温度及余热回收量进行实时监控,并依据监控数据对回收工艺及设备运行参数进行优化,以保证冷凝水余热回收与再利用技术得到有效落实。

三、结语

在当前能源约束趋紧和低碳转型加快的背景下,工业制冷制热蒸汽系统节能优化事关产业可持续发展之本。从优化能源梯级利用、更新设备技术、引进智能管控以及深化余热回收等方面可以系统性地提高能源利用效率并打破传统的能耗瓶颈。它既是技术革新和管理升级协同实践的产物,也是工业领域应对全球能源变革和践行绿色发展理念重要途径,对推动产业结构优化、实现经济与环境效益双赢具有重大战略意义。

参考文献

[1]陈锦怡.电—蒸汽耦合工业能源互联网仿真及运行调控研究[D].东南大学,2023.

[2]马伏新.基于 DCS 控制系统的锅炉主蒸汽温度控制策略研究[D].吉林大学,2020.

[3]回振桥.基于PSO 的超临界机组过热蒸汽系统仿真模型参数优化[D].华北电力大学,2017.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)