原油管道抢修焊接影响因素及管控措施

付立召

国家管网集团东部原油储运有限公司

引言

焊接修复作为实用性最强的原油管道泄漏抢修的手段之一,具体修复过程中可以使用焊接补板、换管,以及增添支线等方式,从而确保能够尽快修复管道,避免造成经济损失 [1]。但由于抢修现场的环境因素过于繁杂,对于焊接质量会起到不同程度的影响,因此,若想要确保焊接的整体质量,需要规避夹渣、气孔、氢致开裂等诸多情况,从而避免修复之后的管道出现安全隐患[2]。同时,抢修现场过于复杂的环境影响,还会增大焊接作业的危险系数。本文对焊接环境、焊前处理、焊接工艺、焊后处理等影响焊缝质量的因素进行了分析,并结合自身管道抢修焊接经验,针对原油抢修现场的复杂情况提出了管控措施,以期为今后原油管道抢修焊接作业安全、有效的开展提供一定的借鉴。

1 抢修焊接影响因素

1.1 环境因素

(1)焊接环境

在较低环境温度下进行焊接,可能导致焊缝冷却较快而产生冷裂纹。而当环境湿度较大时,管道表面会凝结出现部分水汽,进而导致在焊接时产生较多的氢,最终导致裂纹的出现。当环境风速较大时,影响焊工的操作,风沙的聚集会对焊接质量影响很大,会造成焊缝冷却过快而影响焊缝质量。

《钢制管道焊接规程》(SY/T 4125-2013)[3]中对现场的焊接温度和风速有明确要求的,当环境温

度低于 5℃时,需要低温环境焊接技术措施;当风速过大时,就要在挡风保温棚中完成焊接。同时,《钢制管道焊接及验收》(GB/T 31032)[4]中规定,当气候条件过于恶劣,难以确保焊接质量的情况下,应第一时间停止作业。

1.2 焊前处理

在焊接前需要对焊接作业的焊材和母材进行确认,焊接材料必须与母材相同或者相似,材料的强度不应低于母材。

在焊接前需要对待焊接部位进行表面处理,通过打磨去除起鳞、磨损、铁锈、渣垢、油脂等,直至打磨出金属光泽,但打磨深度不应超过管道公称壁厚的 5‰ 。

正式开始焊接作业之前,应对焊件进行预热操作,预热之后能够大幅削减焊接接头处的冷却速度,从而降低焊接变形,以及避免应力集中的发生,保证焊接作业的整体质量。

1.3 焊接工艺

(1)焊接方法

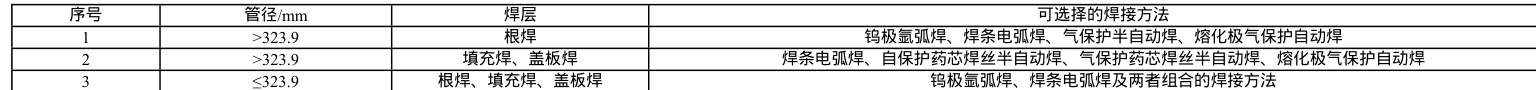

在原油管道的抢修焊接中,最常用的焊接方法之一就是焊条电弧焊。不同的焊接方法都有各自适用的范围,根据管道直径径和焊接层数的不同可以选择合适的焊接方法,如表 1-1 所示。

(2)焊接材料

主要的焊条影响因素:焊材的类型、以及焊条的保存处理等。国内对于设计压力超过 4MPa 以上压力的输油管道的现场焊接,除根焊外都需要使用低氢型(或碱性)焊接材料。若是焊条的氢含量超过正常范围,在焊接过程中极其容易出现裂纹。因此,应根据管道的强度要求,以及具体的焊接方法来挑选适当的焊条。焊条直径会影响热量的实际输入水平,进而对焊接的质量产生影响。对于那些确定热量输入水平的焊接作业,应选用直径相对较小的焊条。焊条使用前需对其进行烘干。低氢型焊条的烘干温度应维持在 350℃\~400℃,烘干时间在 1h\~2h。烘干完成之后的焊条,应存放进 100℃\~150℃的恒温箱之中,以便于正常取用。

(3)热输入

热输入大小会影响烧穿,以及氢致裂纹的出现概率。也会对冷却速度产生影响,进而影响接头部位的实际硬度。但可以通过控制焊接速度,以及电流大小等条件加以干预。

(4)焊接顺序

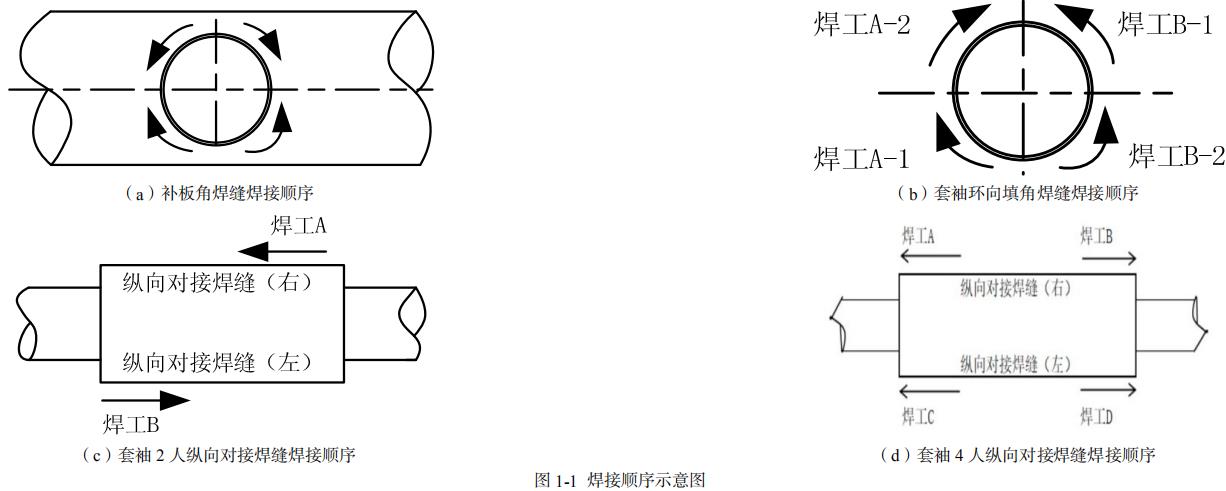

如果焊接顺序选择不当会造成应力集中,从而影响到焊件的强度和性能,导致管道的安全运行存在隐患。通常原油管道抢修会采用焊接补板、套袖、开孔封堵、换管等方式进行修复。无论是补板角焊缝还是套袖环向焊缝以及纵向焊缝焊接顺序的基本原则都是避免应力集中,使焊后残余应力尽可能的小。

1.4 焊后处理

管道的焊接修复后,焊缝中会存在一定的残余应力,如果前期的焊接处理不当可能会导致残余应力达到母材的屈服强度,为管道的运行带来危害,因此,需要进行焊后处理。焊后处理首先要确保焊缝的平滑,之后选择适当的方法进行热处理,消除残余的焊接应力。

2 抢修焊接管控措施

2.1 落实焊前工作

(1)开展JSA 分析

原油管道抢修焊接现场,环境较为复杂,可能会有毒有害气体、可燃气体等,如果焊接过程中窜入易燃易爆有毒物质,将会引发着火、爆炸、窒息、中毒等事故。因此,在抢修焊接前需要对抢修现场进行JSA 分析,针对焊接动火作业的危害因素采取专项的安全措施,并组织作业人员就JSA 分析情况进行安全及技术交底,将现场的危害因素、注意事项、技术方案及措施等情况告知作业人员,以避免在焊接过程中发生焊接失误,造成人员伤亡。

(2)做好焊接准备

为了保障焊接质量应对焊接环境提前确认,了解现场风速、空气湿度、气温等信息,若现场条件恶劣,应按照《钢制管道焊接工艺规程》(SY/T 4125-2013)的要求采取相应的措施。焊接前的准备工作,包括检查设备状态、材料质量等。在焊接作业前还必须要开具动火作业许可证、确认人员资质,避免出现违章行为,影响抢修进度。

2.2 管控焊接过程

(1)制定焊接工艺规程

焊接作业前应开展焊接工艺评定工作,并制定焊接工艺规程,确认焊接方法、管件材料、填充金属、焊道数量、焊接位置、焊接方向等工艺参数,要科学、严谨的落实该项工作。作业规程中应明确焊接工艺要求,以便做好质量控制工作。作业期间必须严格执行相关规定。

(2)焊接全程管控

焊接作业的各个环节都会对最终的焊接质量产生影响,尤其是对于抢修焊接来说。焊接过程中,现场监管人员及焊接作业人员要履行岗位职责,杜绝违章指挥、违章作业等行为。严格遵守相关工艺流程,认真做好焊接的整体规化,掌控每个焊接环节,及时做好记录,从而确保能够应对焊接过程中出现的突发问题。同时,持续做好风险识别工作,一旦出现不安全因素,立即停止作业,待不安全因素消除后再开展相关工作。

(3)常见质量缺陷的预防措施

常见的焊接缺陷主要有以下几种情况:气孔、夹渣、烧穿、未焊透等。

从源头上防止气孔缺陷,最常用的方式就是限制气体的产生,并确保熔池气体能够及时发散出去。如消除气体来源、焊件的表面清理、焊接材料的选择与焊材防潮与烘干、加强防护保持引弧稳定,焊剂或保护气体不能中断给送。

夹渣具体是指:在焊接完成后,熔渣碎屑遗留在焊缝中。这种焊接缺陷可能存在于每个焊接位置,且呈现出无规律的散点状分布,有可能出现块状,甚至是链状。因此,在焊接作业开始前,需对坡口进行废屑清理;适当降低作业速度,以及增大焊接电流。降低熔渣熔点也有利于防止夹渣缺陷的产生[5]。

2.3 严格质量控制检验

待焊接工作全部完成之后,应第一时间清楚焊缝表面残留的熔渣废物,认真清理干焊缝的表面,并进行细致的外观检查。检查无误后,尽快进行热处理来清楚剩余的应力。并让专业资质人员对焊缝进行无损检测,精准记录所有焊缝的各项检测数据。如果检测发现焊缝质量不合格,必须按照返修规程进行返修,用来指导现场焊口返修;补焊焊缝,对管材表面缺陷,如标准规范允许,可以进行补焊,但管材厚度及补焊焊缝金属厚度应在工艺评定的允许范围内。同时分析不合格原因,确保返修后焊缝质量合格。

3 结语

原油管道抢修现场的环境较为复杂,在既要保证焊缝质量,又要安全、快速的处置泄漏管道的情况下,抢修焊接作业变得更为严峻。本文对影响焊接质量的关键因素,焊接环境、焊前处理、焊接工艺、焊后处理,进行了分析,以确保今后抢修焊接中焊缝的质量。同时,针对抢修现场复杂环境的情况,通过落实焊前工作、管控焊接过程、严格质量控制等措施,确保焊接作业可以安全、有序的开展。

参考文献

[1] 国家能源局. SY/T7033-2016 钢质油气管道失效抢修技术规范[S].北京: 石油工业出版社,2016.

[2] 刘立雄, 姚学军, 刘冰等. 油气管道在线焊接质量影响因素分析[J]. 石油工业技术监督, 2015(12): 15-18.

[3] 国家能源局. SY/T 4125-2013 钢制管道焊接规程[S]. 北京: 石油工业出版社,2013.

[4] 中华人民共和国国家质量监督检验检疫总局. GB/T 31032-2014 钢质管道焊接及验收[S].北京: 中国标准出版社,2015

[5] 李明月.焊缝中常见的缺陷分析及其防止措施[J].CNKI;WanFang,2004(05):12-14

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)