9Ni钢两相区淬火设计及其对组织性能的影响研究

于文站

上海飞挺管业制造有限公司 上海 201508

1.引言

本文聚焦 9Ni 钢,系统研究不同两相区淬火温度对其显微组织与力学性能的影响规律。首先利用JMatPro 软件模拟获得 9Ni 钢的热力学平衡相图,并据此选定 660∘C 、 680∘C 和 700 ℃三个特征温度进行实验对比。研究发现,在两相区淬火温度为 680∘( 时,试验钢展现出最优的综合性能。本研究阐明了不同两相区淬火温度下 9Ni 钢组织演变与性能提升的内在关联,旨在为优化其热处理工艺、尤其是提升低温服役性能提供坚实的理论依据。

2.实验材料与方法

2.1 实验材料

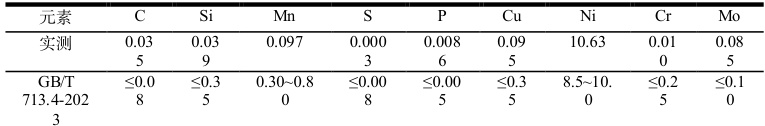

本研究所用实验材料为 9Ni 钢,经检测后的主要化学成分如表 1 所示。首先,通过真空熔炼结合电渣重熔工艺制备 9Ni 钢铸锭。该铸锭随后经自由锻造加工,获得尺寸为 80mm×140mm×210mm (重量约 19.65kg )的方坯。方坯经表面切削去除氧化皮后,用于样品制备。所有实验样品均沿锻造过程中材料的流线方向取样,以确保组织代表性。

表 1 实验钢的成分分析(质量分数, %)

2.2 热力学平衡相图

利用 JMatPro 软件的材料性能模拟功能,将 9Ni 钢的化学成分输入软件,计算获得其热力学平衡相图。模拟结果表明:9Ni 钢的相变起始温度约为 400∘C ,在此温度以上发生奥氏体转变;随着奥氏体形成,铁素体含量持续下降,并在接近 700∘C 时相变完成。鉴于实际热处理温度通常高于模拟的相变起始温度,本研究选取 660∘C 、 680∘C 及 700∘C 三个典型温度点作为两相区淬火温度进行实验研究。

2.3 热处理工艺

试验钢的热处理过程在可编程高通量加热炉中进行,该炉配备连续温度监测系统,确保在整个加热过程中精确记录试样温度。热处理采用 QLT 工艺路线:步骤 1:完全奥氏体化淬火 (Quenching, Q):800∘C 保温 1 小时,随后水淬。步骤 2:两相区淬火 (Intercritical quenching, L): 分别在 660∘C 、 680∘C 及 700∘C ,保温 1 小时,随后水淬。在此步骤中,试样从炉内转移至淬火介质的过程需迅速完成,以最大限度地减少转移过程中的降温及潜在相变,确保实验结果的准确性。步骤 3:回火 (Tempering, T):580∘C 保温 1 小时,随后空冷。对经过上述三种不同两相区淬火温度( 660∘C , 680∘C , 700∘C )处理的试样进行微观组织观察与力学性能测试,以系统阐明两相区淬火温度对9Ni 钢组织演变的影响规律。

2.4 微观结构表征

热处理后的试样经标准程序进行研磨、抛光。随后,使用 4 vol.%硝酸酒精溶液(即 4 ml HNO3+ 96 ml 乙醇)进行腐蚀,以清晰显现微观组织结构。腐蚀后的试样分别采用光学显微镜(OM, 型号NREEOHYJ-X3)和扫描电子显微镜(SEM, 型号 COXEM EM-30+)进行显微组织观察与分析。

2.5 力学性能

显微硬度使用维氏硬度计(型号 HVS-1000AT)进行测试。测试参数:载荷 1000g(9.8N) ,保载时间 15 秒。每个试样表面至少随机选取 7 个不同位置进行测试,最终结果取算术平均值。将试样加工成标准圆柱拉伸试样(标称直径: 10mm ,标距: 70mm )。在室温下使用万能拉伸试验机(型号CX-DS-08/17017799)进行拉伸测试。将试样加工成标准夏比 V 型缺口冲击试样(尺寸: 10mm×10mm ×55mm )。使用冲击试验机(型号 CX-BC-01/17011936)在深低温 (-196∘C )条件下进行冲击试验。为稳定最终尺寸并避免热处理过程中的表面氧化,所有力学性能测试试样均先加工成接近最终尺寸的预试样,待热处理完成后再精加工至标准测试尺寸。

3.结果与分析

3.1 显微结构分析

3.1.1 显微组织

所有试样最终组织均由板条马氏体和块状铁素体组成。经历 680∘C 两相区淬火处理的试样板条马氏体组织显著细化且分布均匀。对比表明,相较于 660∘C 和 700∘C 淬火处理的试样,经 680∘C 淬火处理的试样板条马氏体组织更细小,铁素体分布更均匀[2]。

试样 SEM 显微组织显示,板条马氏体基体由不同取向的板条束和板条群构成,其间分布块状铁素体,未观察到明显碳化物或其他析出相。 660∘C 下处理的试样铁素体相转变不完全,体积分数低且形态细小;逆转奥氏体数量较少且分布不均匀。 680∘C 下处理的试样铁素体体积分数明显增加,软质块状铁素体均匀分布在硬质马氏体板条团簇周围,板条马氏体组织显著细化,逆转奥氏体数量增多且分布更均匀,组织稳定性更高。QLT 工艺中,块状铁素体和逆转奥氏体共同阻碍裂纹萌生和扩展:软质铁素体协调变形,缓解应力集中,阻碍裂纹扩展。因此,铁素体体积分数更高、逆转奥氏体分布更

优的 680∘C 处理试样展现出最佳的综合力学性能。

700∘C 下处理的试样马氏体相转变同样不完全,且回火后组织稳定性下降,铁素体边界模糊不清。680∘C 试样相较于 660∘C 试样,板条马氏体更细化、铁素体体积分数更高且分布更均匀、逆转奥氏体数量更多且分布更均匀。 700∘C 时铁素体分布变得不均匀,马氏体板条束排列趋于杂乱。这种组织劣化趋势对钢材的力学性能产生不利影响。结合后续力学性能测试结果表明,两相区淬火温度对 9Ni 钢最终组织的关键特征——马氏体板条细化程度、铁素体形成状态以及逆转变奥氏体的稳定性——具有决定性影响,进而显著调控其综合力学性能。

3.2 力学性能分析

3.2.1 显微硬度

对比观察试样热处理后的维氏显微硬度测试结果可见,经 680∘C 处理的试样显微硬度高于 660∘C 和 700∘C 处理的试样。这表明 9Ni 钢的显微硬度随两相区淬火温度升高呈先增后降趋势,并在 680∘C 达到峰值,平均值为 279.8HV 结合显微组织观察, 680∘C 试样的板条马氏体更细小,铁素体体积分数更高且分布均匀;同时,其逆转奥氏体分布也较其他两组更为均匀。这些显微组织特征共同促成了其更优异的显微硬度表现。

3.2.2 抗拉强度

观察经不同温度处理后三组试样的平均抗拉强度。结果表明,660 ℃和 700 ℃试样的抗拉强度略低于 680∘C 试样。这表明 9Ni 钢的抗拉强度随两相区淬火温度升高呈先升后降趋势,并于 680∘C 达到峰值,平均值为 804MPa 结合显微组织分析推断,680 ℃试样中更细化且分布均匀的板条马氏体组织,有助于解释其抗拉强度略高于其他两组试样的现象。

3.2.3 冲击性能

经不同 QLT 工艺处理试样的冲击功,其值均高于 45 J,表明材料整体具有优异的低温韧性。显微组织分析表明,QLT 工艺中的两相区淬火步骤可增加块状铁素体含量并稳定回火过程中形成的逆转奥氏体,二者均能有效抑制裂纹的形成与扩展,从而赋予三组试样良好的低温韧性。进一步对比三组试样的冲击功数据,发现 680∘C 试样的结果更稳定、离散性更小,未出现异常值。这表明选择 680∘C 作为 9Ni 钢的两相区淬火温度,在实际生产中可获得更稳定可靠的韧性。

3.3 断口分析

3.3.1 拉伸断口形貌

试样拉伸后的断口形貌,可观察到断裂呈现人字纹扩展特征,远离裂纹源区的韧窝尺寸较大、深度较深,表明断裂具有典型的韧性断裂特征。现有研究表明,韧窝的分布、尺寸及形态等特征对钢材综合性能具有重要影响。综合三组试样断口形貌的观察与对比,680 ℃淬火试样的韧窝分布及形态呈现最优状态,这有助于其力学性能的提升,与力学性能测试结果的分析规律一致。

3.3.2 冲击断口形貌

分析试样在不同两相区淬火温度下的冲击断口形貌。高倍图像显示下,断口存在大量深度较深的韧窝,韧窝周围可见白色撕裂棱,表明冲击断裂以典型的韧性断裂机制为主。综合对比三组试样的冲击断口形貌可知,经 QLT 工艺处理的试样整体呈现良好的韧性断裂特征,这与冲击试验中较高的冲击功相符。其中, 680∘C 淬火试样在测试中表现出最稳定的韧性,更适用于实际生产环境。

4.结论

本研究基于 9Ni 钢化学成分,利用 JMatPro 软件进行热力学计算,确定了铁素体与奥氏体共存的两相区温度范围。在该区间内( 660∘C 、 680∘C 、 700∘C )进行的淬火对比实验表明:

(1) 显微组织观察与力学性能测试结果证实,模拟确定的两相区温度范围有效指导了实验设计,在此区间内 9Ni 钢整体性能表现优异。

(2) 对比不同淬火温度下的微观组织与性能演变发现,680 ℃淬火试样展现出最优异的综合性能。其关键组织特征为最细小的板条马氏体及分布最均匀的块状铁素体。因此,680 ℃被确定为 QLT 工艺中两相区淬火的最佳温度,为 9Ni 钢的实际生产应用提供了关键理论依据。

(3) 研究揭示了淬火温度对 9Ni 钢组织与性能的影响规律。显微硬度和抗拉强度随温度升高呈先增后降趋势,并于 680∘C 达到峰值;冲击功则保持稳定。组织上表现为板条马氏体平行成束分布,块状铁素体弥散其中。 680∘C 试样所具备的上述精细化组织特征是其性能最优的关键原因。

参考文献

[1]张坤, 唐荻, 武会宾. 回火保温时间对 9Ni 钢逆转变奥氏体和低温韧性的影响[J]. 金属热处理,2012, 37(03):85-88.

[2]杨跃辉. 9Ni 钢淬火组织的粗化规律[J].金属热处理,2015,40(07):103-106.

[3]ARAUJO M A C, OLIVE J M, PECASTAINGS G, et al. Compelling Evidence for the Role ofRetained Austenite in the Formation of Low Cycle Fatigue Extrusions in a 9Ni Steel[J]. Metals. 2023, 3, 546.

作者简介:于文站,男,汉族,1986.06-,安徽砀山人,硕士研究生,工程师,研究方向:海上高压气田用超低温材料的产品应用

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)