绝缘子与GIS关键结构的可靠性设计与智能制造路径探索

包行方

迈杰科输配电设备江苏有限公司

引言

随着全球能源互联网建设的加速推进,电力系统对高压开关设备的可靠性、经济性和智能化提出了更高要求。气体绝缘金属封闭开关设备(GIS)因具有占地面积小、环境适应性强、运维周期长等显著优势,已成为超高压及特高压电网的核心装备[1]。据统计,在特高压变电站中,GIS 设备的故障会导致整个变电站停运的概率高达 45% ,而其中 80% 以上的故障源于绝缘子击穿、壳体密封失效等关键结构问题。因此,提升绝缘子与 GIS核心结构的可靠性,已成为保障电力系统安全稳定运行的关键课题。本文立足 GIS 设备全生命周期管理视角,首先构建绝缘子与关键结构的可靠性设计框架,通过多物理场仿真揭示失效机理;其次,探索基于智能制造的数字化制造路径,实现设计参数向生产工艺的精准转化;最终形成 “可靠性设计为核心、智能制造为手段”的技术体系,为提升GIS 设备的安全运行水平提供理论与实践支撑。

1 绝缘子与GIS 相关概述

绝缘子作为 GIS 中隔离高电压、支撑导电体的核心部件,其性能受材料特性、结构设计、制造工艺等多重因素影响。在长期运行中,绝缘子需承受电、热、机械应力的耦合作用,易发生沿面闪络、局部放电甚至断裂等失效模式。例如,2022 年某500kV 变电站GIS 故障中,因盆式绝缘子内部气泡导致的局部放电最终引发绝缘击穿,造成直接经济损失超千万元。与此同时,GIS 的金属壳体、导体连接等关键结构的可靠性同样至关重要,其密封性能失效会导致六氟化硫(SF₆)气体泄漏,不仅降低绝缘强度,还会引发环境污染与设备锈蚀。

传统的 GIS 设计与制造模式存在明显局限性:在可靠性设计方面,依赖经验化的安全系数选取,缺乏对多物理场耦合作用下失效机理的精准分析;在制造过程中,绝缘子成型、壳体焊接等关键工序依赖人工操作,质量一致性难以控制,且后期检测多为抽样离线检测,难以实现全流程质量追溯。随着工业4.0 技术的发展,智能制造为解决上述问题提供了新路径,通过数字化建模、智能化装备、大数据分析的深度融合,可实现从设计优化到生产管控的全流程升级。

2 绝缘子与GIS 关键结构的可靠性设计

2.1 电场优化设计

2.1.1 绝缘子表面电场分布分析

绝缘子沿面电场分布的均匀性对其绝缘性能至关重要。在 GIS 运行过程中,绝缘子表面会承受复杂的电场作用,若电场分布不均匀,易在电场集中处引发局部放电,进而导致绝缘子沿面闪络[2]。采用有限元分析软件,如 ANSYS、COMSOL 等,建立绝缘子的三维模型,考虑绝缘子的几何形状、材料特性以及周围电场环境等因素,对其表面电场分布进行精确模拟。通过模拟结果分析,明确电场集中区域及产生原因,为后续的电场优化设计提供依据。例如,对于盆式绝缘子,在中心导体与绝缘子连接处、绝缘子边缘等部位通常容易出现电场集中现象。

2.1.2 优化措施

为改善绝缘子表面电场分布,可采取多种优化措施。在结构设计方面,调整绝缘子的形状参数,如改变盆式绝缘子的锥度、曲率半径等,使电场分布更加均匀。研究表明,适当增大盆式绝缘子的锥度,可有效降低中心导体处的电场强度,减小电场集中程度。在电极设计方面,合理设计高压屏蔽电极的形状和尺寸,优化其与绝缘子的相对位置,利用屏蔽电极对电场的调节作用,引导电场线均匀分布。例如,在绝缘子高压侧设置合适形状的金属屏蔽罩,可将电场集中区域的电场强度降低 20%-30%c 。此外,还可通过在绝缘子表面涂覆具有特殊电学性能的材料,如低介电常数、高电阻率的涂层,来调整表面电场分布,提高绝缘子的沿面绝缘性能。

2.2 材料选择与性能提升

2.2.1 绝缘子材料特性要求

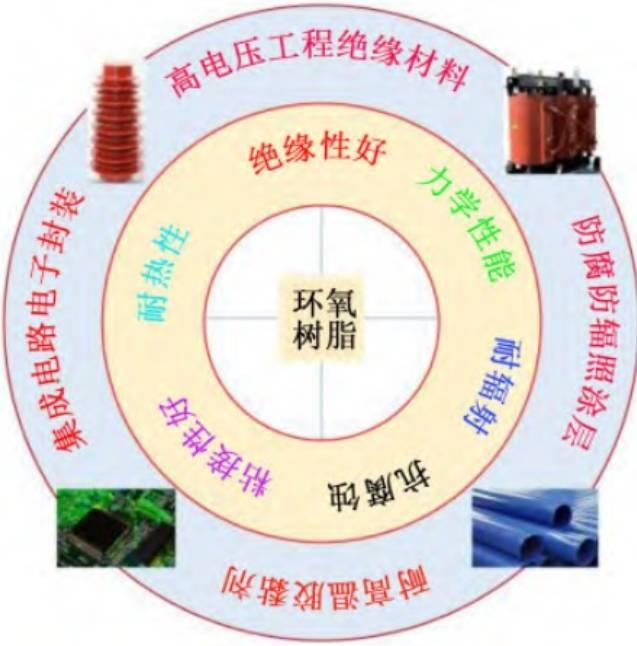

绝缘子材料应具备优异的电气绝缘性能、良好的机械强度、较高的热稳定性和耐老化性能。目前,环氧树脂基复合材料因其良好的综合性能,成为GIS 绝缘子的主要材料[4]。环氧树脂具有较高的绝缘电阻和击穿强度,能有效阻止电流通过,保证绝缘子的电气绝缘性能。同时,通过添加合适的填料,如氧化铝、二氧化硅等,可以显著提高环氧树脂基复合材料的机械强度、热导率和耐电晕性能。例如,添加 30%-50% 质量分数的氧化铝填料,可使复合材料的弯曲强度提高 30%-50% ,热导率提高 50%-100%c 。

2.2.2 材料性能改进方法

为进一步提升绝缘子材料性能,可采用多种方法。在材料配方优化方面,研究不同填料种类、粒径、含量以及固化剂类型等因素对材料性能的影响规律,通过实验设计和数据分析,确定最佳的材料配方。通过正交试验优化环氧树脂与固化剂的配比,以及填料的种类和含量,可使复合材料的综合性能达到最优。在材料改性方面,采用物理或化学方法对材料进行改性处理。物理改性方法如纳米改性,将纳米级的粒子添加到环氧树脂中,利用纳米粒子的小尺寸效应、表面效应等,提高材料的绝缘性能、机械性能和耐老化性能。化学改性方法如对环氧树脂进行分子结构设计和合成,引入具有特殊性能的官能团,改善材料的性能。例如,通过在环氧树脂分子中引入含氟官能团,可提高材料的耐电晕性能和憎水性。

2.3 机械结构可靠性设计

2.3.1 绝缘子机械强度分析

绝缘子在 GIS 中不仅要承受电气应力,还要承受机械应力,如自身重量、安装应力、短路电流引起的电动力等[3]。因此,对绝缘子的机械强度进行准确分析至关重要。利用力学分析软件,如ABAQUS 等,建立绝缘子的力学模型,考虑各种载荷工况,对绝缘子的应力分布、变形情况进行模拟计算。如在模拟绝缘子承受短路电动力时,根据短路电流大小和作用时间,计算绝缘子所受的电动力载荷,分析其在电动力作用下的应力集中区域和最大变形量。通过机械强度分析,评估绝缘子在不同工况下的机械可靠性,为结构优化提供依据。

2.3.2 结构优化与可靠性提升

根据机械强度分析结果,对绝缘子的机械结构进行优化设计。在结构形状优化方面,通过改变绝缘子的外形结构,如增加加强筋、优化支撑结构等,提高其机械强度和稳定性。例如,在盆式绝缘子的边缘设置环形加强筋,可使其抗弯强度提高 20%-30% 。在材料分布优化方面,合理调整绝缘子不同部位的材料分布,在应力较大的部位增加材料厚度或采用高强度材料,以提高绝缘子的承载能力。同时,考虑绝缘子与 GIS 其他部件的连接方式,优化连接结构,确保连接的可靠性,减少因连接不当导致的机械故障。如采用合适的螺栓连接方式,并选择高强度螺栓,保证绝缘子与金属法兰的连接牢固可靠。

3 绝缘子与GIS 智能制造路径

3.1 数字化设计与仿真

3.1.1 三维建模技术应用

在绝缘子与GIS 的设计阶段,采用先进的三维建模技术,如SolidWorks、Pro/E 等,建立精确的三维模型。通过三维建模,能够直观地展示绝缘子与 GIS 的结构形状、尺寸参数以及各部件之间的装配关系,便于设计人员进行设计构思和方案优化。同时,三维模型可直接导入后续的分析软件中,进行电场、力学等性能仿真分析,避免了传统二维设计向三维模型转换过程中可能出现的信息丢失和误差。在设计新型 GIS 绝缘子时,利用三维建模软件快速构建多种不同结构方案的模型,通过对比分析各方案的三维模型,筛选出具有潜在优势的设计方案,再进行详细的性能仿真。

3.1.2 多物理场仿真优化

借助多物理场仿真软件,如ANSYS Multiphysics 等,对绝缘子与GIS 进行多物理场耦合仿真分析。考虑电场、磁场、热场、力学场等多种物理场的相互作用,全面评估产品在实际运行工况下的性能表现。如在分析 GIS 在短路故障时的性能,通过多物理场仿真,同时考虑短路电流产生的电动力(力学场)、焦耳热(热场)以及对电场分布的影响(电场与磁场耦合),准确预测 GIS 关键部件的应力、温度变化以及绝缘性能的下降情况。根据仿真结果,对设计方案进行优化调整,提高产品的可靠性和性能指标。通过多物理场仿真优化,可在设计阶段发现潜在问题,减少设计反复,缩短产品研发周期,降低研发成本。

3.2 自动化生产流程

3.2.1 自动化生产线构建

构建绝缘子与 GIS 的自动化生产线,实现从原材料加工到产品组装的全过程自动化。在绝缘子生产方面,采用自动化的配料、混料设备,精确控制原材料的配比和混合质量。利用自动化的浇注设备,将混合好的树脂材料精确浇注到模具中,通过自动化的温控系统和固化设备,确保绝缘子的固化过程均匀稳定,提高产品质量一致性。在 GIS 组装环节,采用自动化的搬运机器人、装配机器人等设备,实现各部件的精确搬运和自动化装配。例如,利用搬运机器人将加工好的绝缘子准确搬运到 GIS 外壳的安装位置,再由装配机器人完成绝缘子与其他部件的连接装配工作,提高装配效率和精度,减少人为因素对产品质量的影响。

3.2.2 生产过程监控与优化

在自动化生产线上,部署传感器和监控系统,对生产过程进行实时监控。通过传感器采集生产过程中的温度、压力、速度、位置等关键参数,并将数据传输至监控系统进行分析处理。监控系统利用数据分析算法,实时监测生产过程是否正常,一旦发现参数异常或生产设备出现故障,立即发出警报并采取相应的控制措施,如自动停机、调整生产参数等。同时,通过对生产过程数据的长期积累和分析,挖掘生产过程中的潜在规律,为生产工艺优化提供依据。例如,通过分析绝缘子浇注过程中的温度数据,优化固化工艺参数,提高绝缘子的内部质量和性能稳定性。

3.3 智能质量检测

3.3.1 无损检测技术应用

采用先进的无损检测技术,对绝缘子与 GIS 产品进行质量检测。对于绝缘子,常用的无损检测方法有超声检测、X 射线检测、激光超声检测等。超声检测可用于检测绝缘子内部的缺陷,如裂纹、气泡等,通过分析超声回波信号的特征,判断缺陷的位置、大小和形状[5-6]。X 射线检测能直观地显示绝缘子内部结构,对检测微小缺陷具有较高的灵敏度。激光超声检测作为一种新型无损检测技术,具有检测速度快、精度高、非接触等优点,可有效识别绝缘子内部毫米级缺陷,缺陷识别率达95%以上。在GIS 检测方面,采用特高频局部放电检测、红外热成像检测等技术,检测GIS 内部的局部放电情况和设备运行温度,及时发现潜在的绝缘故障和过热隐患。

3.3.2 质量数据管理与分析

建立质量数据管理系统,对绝缘子与 GIS 产品的质量检测数据进行全面管理和深入分析。将无损检测获取的数据以及生产过程中的质量相关数据(如原材料质量数据、生产工艺参数等)进行整合存储,利用数据挖掘和统计分析方法,对质量数据进行多维度分析。通过分析质量数据的分布规律、变化趋势以及与生产过程参数的相关性,找出影响产品质量的关键因素,为质量改进提供决策支持。

4 总结

本文围绕绝缘子与 GIS 关键结构,系统开展了可靠性设计与智能制造路径研究。可靠性设计上,通过分析绝缘子表面电场分布,优化结构、电极设计及表面涂覆以改善电场分布,提升沿面绝缘性能;明确材料特性要求,优化配方并采用物理、化学改性提升材料综合性能;分析机械强度,优化结构形状与材料分布以增强复杂载荷下的机械可靠性。智能制造方面,引入数字化设计与仿真,缩短研发周期;构建自动化生产线并监控优化,保障质量稳定性;采用无损检测与质量数据分析,实现精准检测与改进。二者结合为提升产品质量、降低成本、增强电力系统稳定性提供了解决方案。尽管取得进展,但仍需深入研究复杂环境下的性能劣化机制,建立更精确的可靠性评估模型;加强人工智能等新兴技术在生产中的深度应用,构建完善智能制造体系,同时研发环保材料与工艺,以进一步提升可靠性和智能制造水平,为电力系统安全稳定运行提供更坚实保障。

参考文献:

[1] 孙贺斌,周治伊,吕岩婷,等.基于低频双探头超声波的盆式绝缘子缺陷检测方法研究[J]. 绝缘材料,2023,56(01) :110-114

[2] 吴旭涛,马云龙,何宁辉,等.基于多源数据融合的 GIS 机械故障检测技术[J].高压电器,2022,58(11):191-196

[3] 潘先茂,马贤会,孔德虎.GIS 组合电器典型故障分析及预防措施探讨[J].科技创新与应用,2025,15(17):132-135.

[4] 段忆盟,杨昊,王鑫,等.基于Johnson-Cook 模型的盆式绝缘子环氧树脂材料裂纹缺陷扩展行为研究[J]材料导报,2025,39(12):261-267.

[5] 冼燎刚.基于声成像技术的GIS 设备绝缘体缺陷诊断研究[J].电气开关,2025,63(03):89-91+95.

[6] 倪伟龙.焊缝超声波无损检测技术对比分析及应用[J].福建建设科技,2025(03):21-25.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)