信息化数字化煤场研究

刘景

娄底华菱云创数智科技有限公司 655404

1.系统开发需求分析

湖南涟钢焦化厂煤场为条形料场,分为四个料场(东副煤场,长 246.5m ,宽 25m ;主一煤场,长 275m ,宽38m;主二煤场,长 275m ,宽 36.3m ;西副煤场,长 275m ,宽 22.3m) ,共有料条数 3 条,堆取料机 3 台,其中东副煤场和主一煤场共用一台堆取料机,主二煤场与西副煤场各一台堆取料机,每台堆取料机的走行距离约为 250 米。移动布料小车两台,已具备自动定位功能。备煤作业区的工艺流程主要是通过翻车机对火车煤进行卸车,经过皮带运输至煤场通过堆取料机进行堆料。取料流程通过堆取料机取料再通过皮带运输至移动皮带布料小车进行布料。

从翻车机卸料到堆取料机堆料,从堆取料机取料到移动布料小车布料,整套作业流程均由每班的两位中控室人员进行调度指挥。取煤煤种约20 种左右,对于中控调度人员而言其工作量大,稍有疏忽就会出现混煤现象。料场区域管理混乱,无统一规划,堆取料机作业完全依赖操作工经验。

目前 3 台堆取料机都是人工现场操作,需要在信息化方面逐步完善,主要是收集料场堆取料机定位信息,科学划分库区库位,准确显示库存信息,规避混料错料等现象,提高生产效率。

2.系统开发结构设计

2.1 系统架构资源总览

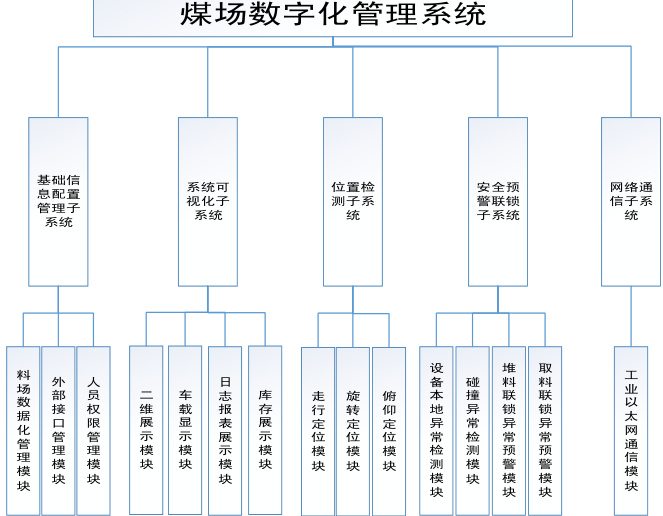

涟钢信息化数字化煤场研究项目为保证系统整体的鲁棒性、可用性和强适应性。系统按照高内聚低耦合的设计思想,将按完成的功能模块划分为 5 个子系统:基础信息配置管理子系统、系统可视化子系统、位置检测子系统、安全预警联锁子系统、网络通信子系统。各个子系统又划分为多个功能实现模块,各模块和子系统相互配合,共同构建完善的堆取料机集中管控平台。

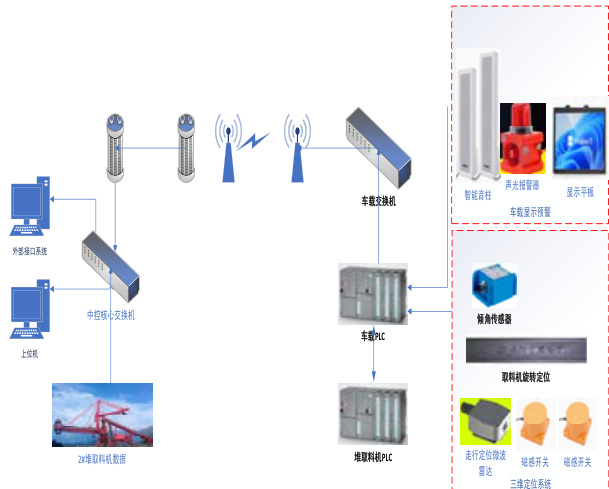

2.2 硬件架构

在堆取料机上安装微波雷达发射端,在轨道端头安装地面基站,采用高精度微波雷达无线定位技术,实时检测当前堆取料机走行方向位置数据,大机尾车处/回转平台安装微波雷达移动端模块,增加配电箱,从大机PLC 控制柜引220VAC 电源,定位模块供电和数据传输都是通过 POE 供电模块来实现,其中 LAN 口(RJ45)为数据接口,传输到新增的PLC 控制系统,POE 口(RJ45)连接微波雷达定位模块。堆取料机轨道内侧终端的墙体上 3 米处安装微波雷达基站模块,下方采用壁挂式安装配电箱,安装POE 供电模块,220VAC 电源从来料皮带处引出。

在堆取料机旋转平台外侧栏杆上安装一圈编码电缆,用于检测当前旋转部位的位置,并转换为角度数据,作为堆取料机斗轮的Y 轴。旋转位置检测数据采用地上检测地址方式进行位置检测,地上位置检测装置主要由安装在移动端的地址发生柜和固定安装的地址检测柜,以及沿移动走行外侧栏杆铺设的编码电缆部分组成。由地址发生柜的载波发生器源源不断向编码电缆发送载波信号,载波经过感应天线箱传送给编码电缆,最后由连接编码电缆始端箱的 40 芯通信电缆进入地址检测柜的地址检测器,然后地检地址检测器计算分析出地址。

在大臂上安装倾角传感器对大臂俯仰角度进行检测,从而实现定位。

PLC 控制系统连接至交换机。机尾地面与堆取料机上装有无线 AP,无线 AP 接至交换机,实现车上车下数据联通。

2.3.二维展示模块设计

开发新的库区管理软件,建立实时数据库,对煤场进行自定义划分,系统数据库中记录各个区域的坐标位置,在堆取料机作业过程中,实时监测斗轮的空间坐标,并与数据库中存储的区域坐标进行对比,判断当前斗轮的作业区域和作业料种信息。同时在系统主界面上形成煤场区域的网格图,并明确各区域界限位置并做好预警报警显示(附带声光报警器,用于提醒操作人员),同时显示各区域的煤种信息以及现存余量。在料种或者存量变更时需要对煤场区域重新规划时,系统提供煤场区域进行编辑重新规划功能。

2.4 车载显示模块设计

中控主界面在中控室的上位机操作电脑和堆取料机司机室工业平板上分别部署。在中控室做集中展示,在堆取料机司机室通过界面查看当前作业料种等关键信息通过文字、语音等方式提示指导操作司机作业,防止混料事故。

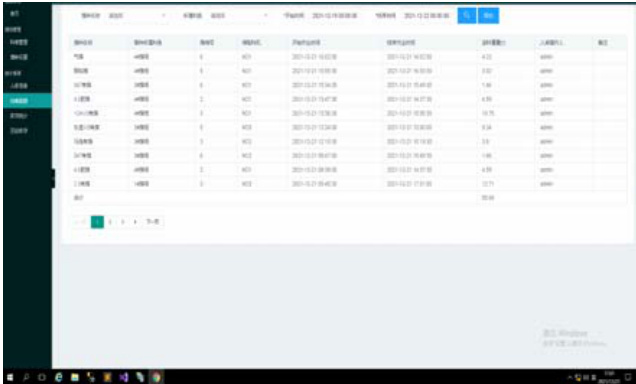

2.5 日志报表展示模块设计

记录斗轮在每个煤区的开始作业时间和结束作业时间,并将信息存入数据库形成报表,可作为堆取料机操作工人作业记录的统计。

2.6 库存展示模块设计

在堆料作业过程中,获取当前翻车机系统中翻车重量或进料皮带称重量;在取料过程中,获取进入配煤槽皮带称重量;根据堆料和取料记录,自动更新当前库存量。

2.7 安全连锁子系统设计

2.7.1 设备本体异常检测模块设计

现场点位统一采集处理后,统一在上位机界面上提供集中展示。采集信号包括不限于:皮带系统相关作业信号,堆取料机作业信号,堆取料机安全监测信号,堆取料机润滑信号等。

系统实时采集相关作业信号,并对影响现场生产作业的设备点位信号进行重点监控,并建立分级报警机制。在普通监控点位信号、一般监控点位信号、重点点位信号进行实时监控,监控信号出现异常时,通过显示中控显示界面及堆取料机工业平板上的显示界面进行按异常级别进行区分显示,并用语音播报通知监控和堆取料机操作人员。

2.7.2 碰撞异常检测模块设计

系统在调试阶段,通过移动设备测试出走行极限、旋转极限、俯仰极限以及跨道极限等角度。当人工操作设备进入极限位置时,系统会通过车载智能音柱进行预警,必要时进行停机。

2.7.3 堆料连锁异常模块设计

为了确保堆料过程不出现混料,系统需与火车翻车机系统进行信息交互和连锁。在火车翻车之前,系统先获取翻车机预翻车车皮对应料种信息,并通知堆取料机操作工移动至对应料种区域,在堆取料机斗轮到料种区域后,逆煤流启动连接堆取料机和翻车机的运料皮带,再进行翻车作业。当作业过程中,斗轮超过当前规定料种区域时,系统报警提示。在完成堆料后,系统更新当前区域库存量,形成堆料作业实绩报表。

2.7.4 取料连锁异常模块设计

为了确保取料过程不出现混料,系统需与配料槽自动布料系统进行信息交互和连锁。在布料系统进料之前,系统先获取布料小车进料目标仓料种信息,并通知堆取料机操作工移动至对应料种区域,在堆取料机斗轮到料种区域后,逆煤流启动连接堆取料机和布料小车的运料皮带,再进行取料作业。当作业过程中,斗轮超过当前规定料种区域时,系统报警提示。在完成取料后,系统更新当前区域库存量,形成取料作业实绩报表。

3. 数据采集与数据解构

搭建一台与L1 联通的独立服务器,网络链路利用现有的数据物理链路。服务器数据来源都是通过周期任务调用OPC 协议模块,实时更新其在sqlserver 数据库中的映射。

4.系统应用场景

本文设计的信息化数字化煤场系统,在信息化方面逐步完善,收集了料场堆取料机定位信息,优化堆取料机的控制程序,规范科学划分库区库位,准确显示库存信息,规避混料错料等现象,提高生产效率。具体效果如下:

1、确保准确堆料。在进行堆料作业之前,获取翻车机预翻车料种信息,通过对堆取料机斗轮进行三维空间定位转换结合当前料场料区分布的实时空间坐标,确保堆料作业区域料种与火车翻车机预翻车料种匹配杜绝错料混料事故发生。

2、确保准确取料。在进行取料作业之前,获取配料槽上和筒仓自动布料系统计划布料料种,通过对堆取料机斗轮进行三维空间定位转换结合当前料场料区分布,确保取料作业区域料种与布料小车作业仓料种匹配,杜绝取错料情况。

3、自动计算库存。系统初始化时,估算当前各区域料种重量,在堆料作业过程中,获取当前翻车机系统中翻车重量或进料皮带称重量;在取料过程中,获取进入配煤槽皮带称重量;根据堆料和取料作业管理,自动更新当前库存量。

4、作业记录可溯源。系统实时记录堆取料作业实绩以及堆取料机状态信息,形成图形报表,后期可对作业过程进行追溯。

5、远程监视系统:系统提供远程监视界面,包括料场的整体布局画面、堆取料机实时运行状态界面、堆取料机实时位置等。便于中控操作人员能在操作室远程监控当前煤场实时情况,并根据实际区域变化可人工修改煤区坐标。

可以使用在类似料场,库区之类的应用场景,具有可推广性。

5.结语

项目主要是为解决焦化厂现场生产需求和管理需求,主要体现在堆料和取料错误检测中。

项目实现了堆区料机的高精度定位,提升了自动化水平,增强了环境适应性确保复杂条件下的稳定运行,减少人为失误降低事故风险。

未来可持续发展新技术的应用,增强设备的自主决策能力,推广至更多的工业场景中去。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)