电解铝行业安全事故风险及预防方法

武俊 文顺冬 周林

云南云铝泽鑫铝业有限公司 655500

引言:

电解铝行业作为现代工业体系的重要基础产业,其生产过程具有高温、强电流、多粉尘及易燃易爆物料并存的显著特点。在500kA 超大电流与强磁场长期耦合作用下,电气设备绝缘老化风险与感应磁场干扰问题突出,而 900-1000℃高温工况下熔融铝液的泄漏燃烧、粉尘爆炸等风险更是贯穿生产全流程。随着行业产能规模的扩大与工艺技术的迭代,传统安全管理模式已难以应对系统性风险防控需求,亟须构建融合材料特性、设备运行与工艺过程的一体化风险防控体系。

当前,国内外针对电解铝安全事故的研究已从单一事故类型分析向系统风险评估演进。部分学者基于事故树理论对漏槽、短路等典型事故开展致因机理研究,也有研究聚焦于起重作业安全联锁装置优化与高温防护技术改进。然而,现有研究在多风险因素耦合作用机制、全寿命周期风险预警模型构建等方面仍存在明显不足,尤其缺乏对500kA 级超大电流系统电磁干扰与高温铝液喷溅爆炸等复合型风险的协同防控策略[1-3]。

本研究立足电解铝生产系统危险性特征,以材料危险性分析、设备运行风险评估及工艺过程安全管控为核心,通过构建事故树拓扑模型量化分析风险致因链,结合现场数据与热力学、电磁学理论推导,揭示高温热应力、粉尘爆炸极限、电气绝缘劣化等关键风险参数的演化规律。研究旨在突破传统单一风险防控局限,建立涵盖电解槽全寿命周期管理、应急处置分级响应的多层次防控体系,为提升电解铝行业本质安全水平提供理论支撑与技术路径,对降低职业危害、减少设备损失及保障产业链稳定运行具有显著的工程实践意义。

1 电解铝生产危险性分析

电解铝生产系统中,500kA 超大电流与强磁场长期共存,不仅对电气设备绝缘性能形成持续考验,还易干扰设备正常运行,若接零接地系统存在缺陷,极易诱发触电事故。而 900-1000℃的高温工况贯穿生产全程,无论是电解槽、中频感应炉等设备表面,还是处于熔融状态的铝液,均构成直接烫伤风险源;高温铝液一旦泄漏,遇空气即刻燃烧,接触水分更会因剧烈汽化引发爆炸。同时,氧化铝、氟化铝等粉状原料与生产过程中产生的铝合金粉尘,在电解槽密闭罩失效、机械排烟系统故障时,极易在作业空间内积聚,细微粉尘与空气混合形成可燃体系,遇点火源便会触发粉尘爆炸。加之煤气等易燃易爆原料的使用,阳极碳块等物料处理环节的机械运动风险,共同构成电解铝生产复杂的安全风险矩阵。

1.1 材料危险性分析

电解铝生产过程中,氧化铝、氟化铝等原料作为关键物料,其化学性质稳定且具备不燃特性,在正常工况下不会出现燃烧爆炸风险。不过,这些看似安全的物料,在特定条件下仍潜藏危害。氧化铝虽毒性等级处于低毒或微毒范围,可一旦以粉尘形态弥散于空气中,经呼吸道吸入后,便会对上呼吸道及黏膜组织产生刺激作用,致使肺部出现轻微纤维化病变。而氟化铝在高温分解、冰晶石与硫酸发生化学反应时,会释放出氟化氢气体,这种气体极具刺激性,接触人体后能迅速作用于眼结膜和呼吸道黏膜。当处于高浓度氟化氢环境中,不仅易诱发支气管炎等呼吸道疾病,甚至可能造成窒息,直接危及生命安全[4]。

电解铝生产物料的泄漏问题同样不容忽视。物料一旦泄漏并接触皮肤、黏膜,会凭借化学腐蚀作用对机体造成损伤。毒性物料因操作失误或设备故障泄漏后,无论通过呼吸道吸入、皮肤接触,还是意外摄入,均可能引发急性中毒。长期暴露在这类环境中,还极易导致职业性疾病的发生。煤气等易燃易爆物料泄漏后,会与空气混合形成可燃混合气,当其浓度处于爆炸下限(LEL)与爆炸上限(UEL)之间,即满足爆炸极限范围(爆炸极限范围=UEL-LEL),遇点火源便会发生剧烈燃烧爆炸,对生产设施与人员安全造成毁灭性破坏。因此,建立健全物料防泄漏综合管理体系,是保障电解铝安全生产的核心所在。

1.2 生产设备与生产过程危险性分析

在电解铝生产过程中,起重作业是关键环节,多功能天车、铝用真空抬包等起重设备在阳极更换、真空抬包转运、铝锭及铝合金产品运输、设备吊装等操作中具有核心作用。依据力学原理分析,当起重设备制动系统失效,或钢丝绳发生疲劳断裂——其临界载荷Fcr 可由欧拉公式Fcr  表征,该载荷与截面惯性矩I 及杆长系数 μL 密切相关——或吊运过程中未遵循重心平衡原则导致物体晃动失衡时,均可能引发重物坠落事故。若捆吊方式不当导致吊具与被吊物间摩擦系数μ低于安全阈值(通常需满足μ ⩾ tanα,其中α为倾斜角),亦可造成物料滑脱。此外,安全联锁装置故障及操作人员未严格执行"十不吊"规范等因素,均会显著增加起重作业风险。

表征,该载荷与截面惯性矩I 及杆长系数 μL 密切相关——或吊运过程中未遵循重心平衡原则导致物体晃动失衡时,均可能引发重物坠落事故。若捆吊方式不当导致吊具与被吊物间摩擦系数μ低于安全阈值(通常需满足μ ⩾ tanα,其中α为倾斜角),亦可造成物料滑脱。此外,安全联锁装置故障及操作人员未严格执行"十不吊"规范等因素,均会显著增加起重作业风险。

高温作业危险性源于电解槽 955℃的持续高温环境及铝液 1000℃以上的熔融状态。热力学分析显示,电解质溶液在打壳加料过程中,因温度骤变引发的热应力(σ=EαΔT,E 为弹性模量,α为热膨胀系数,ΔT 为温差)超过材料许用应力时,会发生剧烈崩溅。当真空抬包内衬含水量(需严格控制在 0.5%l 以下)超标,接触高温铝液瞬间发生汽化相变,依据理想气体状态方程 pV=nRT ,体积膨胀近千倍,导致喷铝爆炸。铸锭环节中,冷潮工具接触铝液时产生的莱顿弗罗斯特效应失效,也会引发铝液飞溅。

火灾爆炸风险主要来源于煤气燃料系统与电气设备。煤气作为易燃易爆介质,其爆炸极限范围为 4.5%-35.8% (体积分数),当管道法兰密封处的泄漏速率(依据达西公式Q=CA√ 2ΔP/ρ ),C 为流量系数,A为泄漏面积)导致空间浓度突破 LEL,遇电气火花、机械摩擦热等点火源(能量需 ⩾0.28mJ )即会爆燃。电气系统方面,变压器油在长期过负荷运行下,其酸值( Juu.s⩽0.03mgKOH/g. )、介电损耗 (⩽0.5% )等指标恶化,导致绝缘击穿;电缆接头压接不牢产生的接触电阻(正常应 ⩽50mΩ )异常升高,引发局部过热(温度超过180℃),均可能引燃周边易燃物。此外,电解槽母线系统的大电流(500kA)产生的感应磁场,若未配置有效的屏蔽装置,可能在金属构件中形成涡流损耗,产生高温隐患[5]。

2 生产事故类型分析

2.1 典型事故分析

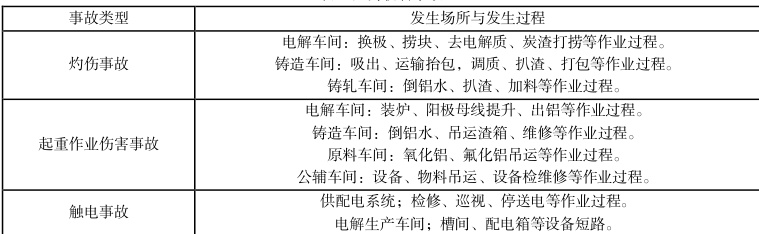

电解铝生产的特殊性,决定了事故风险与工艺设备特性紧密相连。人身伤害事故方面,电解槽955℃的高温以及铝液超 1000℃的熔融状态,使得电解质溶液崩溅、铝液喷溅等情况极易造成烫伤;起重作业过程中,多功能天车等设备若出现制动失效、钢丝绳断裂,或吊运时重心失衡、捆吊不当,会引发重物坠落、挤压碰撞等伤害;车辆在厂区内行驶时,因视线盲区、速度过快等因素,易导致车辆伤害;而超大电流运行的电气系统,一旦绝缘老化、接零接地措施不完善,便会引发触电事故。基于此,典型人身伤害事故如表1 所示。

表1 人身伤害事故

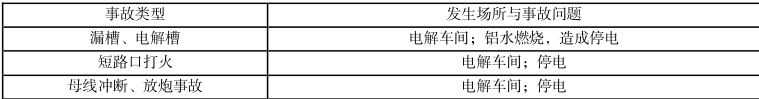

设备事故层面,漏槽事故通常因电解槽内衬长期受高温电解质侵蚀,导致侧壁或底部破损,高温铝液泄漏;短路口打火放炮爆炸事故多由母线系统短路,瞬间大电流产生高温高压气体引发;母线冲断和放炮事故常因母线承载电流过载,机械应力超过材料极限所致;电解对地放电事故源于电解槽绝缘层损坏,电流泄露至大地;

锅炉爆炸事故则与锅炉内部压力控制失效、部件老化等因素相关。此外,煤气泄漏、电气设备过热等隐患,还可能引发火灾事故,威胁整个生产系统的安全稳定运行。基于此典型设备事故如表2 所示。

表2 典型设备事故

2.2 事故树设计

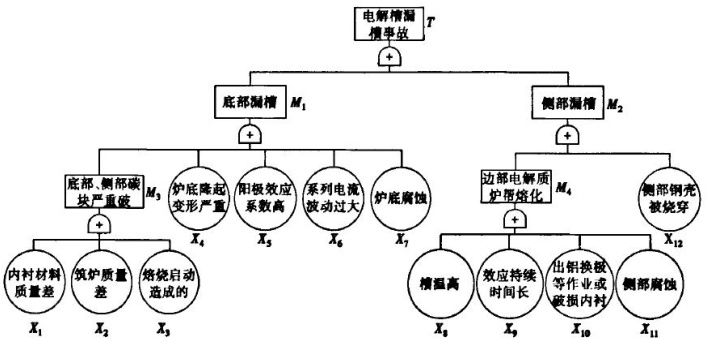

事故树分析作为安全系统工程领域的核心分析方法,通过构建树形结构梳理事故致因因素间逻辑关系,如图 1 所示的事故树设计,以系统逻辑运算精准剖析事故发生路径与关键诱因,为电解铝行业典型事故防控筑牢科学根基。以电解槽漏槽事故分析为例,该方法能凭借严谨的逻辑推导,精准定位风险因素,进而制定针对性预防策略。

图1 事故树设计

在对电解槽漏槽事故树的深入研究中,经严密计算得出存在11 个最小割集。其中,单事件割集包含{X1}、{X4}-{X7}、 {X2} 、{X3},双事件割集为{X8,X12}、{X9,X12}、{X10,X12}、{X11,X12},这些割集任意一组满足条件,即可独立触发顶上事件,致使漏槽事故发生。同时,该事故树存在2 组最小径集,分别是{X1,X8,X4-X7,X2-X3,X9-X11}与{X1,X12,X4-X7,X2-X3},其代表着系统维持安全状态的不同路径,为安全管理提供多重优化方向。

从结构重要度指标来看,各基本事件对事故的影响程度呈现显著差异。其中,电解槽侧部钢壳被烧穿事件(I(12)=0.182)对漏槽事故的发生起到决定性作用,是防控的重中之重;内衬材料质量差、筑炉质量差等7 个事件(I(1)-I(7)均为0.091)在事故发展进程中发挥重要推动作用,不容忽视;而槽温高、效应持续时间长等 4 个事件(I(8)-I(11)为 0.045)结构重要度相对较低,对事故的影响力较弱。基于此,各事件重要度形成清晰排序:

I(12)>I(1)=I(2)=I(3)=I(4)=I(5)=I(6)=I(7)>I(8)=I(9)=I(10)=I(11)

3 事故预防对策分析

基于电解铝生产系统危险性量化评估及典型事故树拓扑分析,运用布尔代数运算方法,能够清晰解构事故发生的逻辑关系,为事故分析提供精准的数学模型。精准辨识引发电解槽漏槽事故的关键致因链。在此基础上,能够构建起覆盖安全技术与安全管理双维度的多层次、多维度风险防控体系。该体系通过对事故致因链的系统性分析,将量化评估与拓扑分析结果转化为具体防控措施,从技术层面强化设备安全性与工艺稳定性,从管理层面完善制度规范与流程管控,形成科学严谨的风险防控网络,实现对电解铝生产过程中漏槽事故的针对性预防与有效管控。

在电解槽全寿命周期管理层面,需严格把控内衬材料选型与质量控制,采用低渗透性、高抗侵蚀性的优质耐火材料,确保内衬砌筑工艺符合DL/T5098-2014《铝电解厂设计规范》要求;在焙烧启动阶段,严格执行阶梯式升温曲线控制策略,通过分布式温度传感器实时监测槽体温度梯度,将温差波动控制在 ± 5℃范围内,避免因热应力集中导致内衬开裂。运行过程中,通过优化阳极效应管理系统,将效应系数控制在 0.1 次/槽・日以下;采用自适应电流调节算法,将系列电流波动幅度限制在±3%额定电流以内;利用红外热成像技术对槽体进行周期性扫描,当检测到侧部钢壳温度超过280℃时,立即启动强制风冷系统,并同步实施内衬加固补强作业,防止钢壳熔损。

漏槽事故应急处置实行分级响应:底部漏槽时立即触发停电联锁程序,停电前将阳极降至临界位置,控制槽电压 ⩽5V ,同时用高强陶瓷纤维毯覆盖阴极母线隔绝侵蚀。侧部漏槽需先降阳极并监控电压 ⩽5v ,揭开槽罩板后,用镦子处理漏点,再用 10-15cm 面壳块砸堵(禁用冰晶石),集中加固有效部位。若堵漏失败立即停电并开展短路口作业,复电后寻漏点扎固,灌电解质确认无漏后重启,维持电压 3.90-4.0V 并检修炉帮。

所有操作遵循预评估方案,设多层防护,防高温喷溅与泄漏连锁事故。

结论:

电解铝生产系统因 500kA 超大电流与强磁场耦合、900-1000℃高温工况、粉尘与易燃易爆物料并存,形成包含触电、烫伤、火灾爆炸等风险的复杂安全风险矩阵,材料危险性、设备运行风险及工艺过程隐患构成主要致险源。经过分析获得如下结论:

1.典型事故分析与事故树拓扑研究表明,电解铝事故致因存在 11 个最小割集与 2 组最小径集,其中侧部钢壳烧穿、内衬材料质量差等为关键风险因素,结构重要度排序揭示了事故演化的主次逻辑链。

2.事故预防需构建安全技术与管理双维度体系:通过电解槽全寿命周期材料选型、筑炉工艺控制及运行参数优化(如效应系数 ⩽0.1 次/槽·日、电流波动±3%以内)实现风险预控,结合分级应急响应机制(如底部漏槽停电联锁、侧部机器人堵漏)提升事故处置能力。

3.未来研究可聚焦多风险因素耦合作用机制、全寿命周期智能预警模型构建,以及超大电流系统电磁干扰与高温铝液喷溅的协同防控技术,推动本质安全水平提升。

参考文献:

[1]唐志钢.探索电解铝企业提升安全风险管控的做法[J].冶金与材料,2023,43(12):13-15.

[2]张明泉.电解铝配套设备常见运行故障维修及安全管理[J].世界有色金属,2023,(22):47-49.

[3]张建军.浅谈电解铝工程建设项目管理[J].世界有色金属,2023,(17):205-207.

[4]谢卓君.B 公司大型电解铝工程项目设计进度管理研究[D].贵州大学,2023.

[5]石刚,王双峰.电解铝行业安全事故风险防范措施[J].山西冶金,2022,45(08):187-189.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)