水泥厂立磨减速机修复技术研究

赵永刚

阿克苏天山多浪水泥有限责任公司 843000

一、减速机的常见故障与损坏

1.齿轮磨损:由于长时间的啮合与摩擦,减速机齿轮表面会出现磨损,导致传动效率下降。

2.轴承损坏:轴承因长期负荷运转,可能出现磨损或损坏,造成噪音增大、振动加剧。

3.密封失效:密封圈的老化或损坏可能导致润滑油泄漏或外部灰尘进入,影响设备的正常工作。

4.润滑系统故障:润滑不充分或润滑油质变可能导致减速机温度升高、齿轮磨损加剧等问题。

二、修复技术

(一)齿轮修复技术

1.表面硬化处理

对于齿轮表面的磨损,表面硬化处理是一种有效的修复方法,可以恢复齿轮的硬度和耐磨性,延长其使用寿命。常见的表面硬化处理方法包括:

(1)激光熔覆。激光熔覆是一种利用高功率激光束将金属粉末或者线材加热到熔点,使其熔化后与基体金属表面合金化,从而在基体表面形成一层具有优异硬度和耐磨性的合金层。此方法的优点包括:由于激光束的高集中性,熔覆层的热影响区域较小,可以避免齿轮的基体变形或过热;通过合金化,形成的硬化层通常具有较高的硬度、耐磨性,能够有效延长齿轮的使用寿命;激光熔覆能够精确控制加热区域和涂覆厚度,适用于精度要求较高的设备。

(2)堆焊。堆焊是通过焊接方法在齿轮的表面上添加一层新的金属材料,形成具有较高耐磨性的合金层。堆焊的方法可以分为:使用电弧作为热源,将金属焊条熔化并与基体结合,形成耐磨层;利用燃气作为热源,焊丝与基体熔化结合,形成合金层。

2.齿轮修整

(1)磨齿。通过使用专用的齿轮磨齿机,对齿轮的齿面进行精细加工,以恢复齿轮的啮合精度。这种方法适用于齿面磨损较轻的情况。磨齿能够精确控制齿轮的齿形,并提高齿轮的齿面精度,减少因啮合不良而产生的噪音和振动。

(2)修整齿形。对于齿轮啮合不良的情况,可以通过齿轮修整机进行齿形修整,调整齿面的轮廓,消除由于磨损或加工不当导致的齿轮误差。常用的方法有:通过去除齿面表面上的不规则部分,恢复其原有的齿形;通过细致调整齿轮的啮合角度,恢复其平稳的啮合状态。

(3)电火花修整。对于一些精度要求较高的齿轮,电火花修整可以通过电火花的作用对齿面进行局部修整,恢复其精度。电火花修整适合修复微小的磨损,特别是在复杂形状或难以接触的区域。

3.齿轮更换

当齿轮的磨损严重,超出了修复的范围时,更换新的齿轮是最为直接和有效的解决方案。如果齿轮表面已经出现严重的凹陷、裂纹或断裂,修复效果较差,无法恢复正常的传动效果时。在某些情况下,修复所需的费用和时间可能超过了直接更换齿轮的成本。在长期运行中,齿轮的材料可能发生疲劳和劣化,无法通过修复手段恢复其原有性能,必须更换新的齿轮。

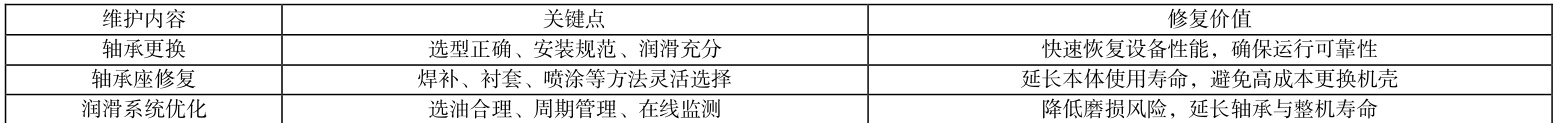

(二)轴承修复技术(如表 1)

第一,轴承更换。当轴承发生以下状况之一时,应及时更换:滚道表面剥落或严重磨损;噪音、振动剧烈增加;运转温度异常升高;明显的松动或间隙超标;内外圈变形或开裂。

第二,轴承座修复。如果轴承座由于磨损或腐蚀而变形,可以通过电焊修复或采用机械修整方法进行恢复。(1)电焊补修 + 机加工:适用于局部磨损或孔径轻微扩大;步骤包括补焊—退火—粗加工—热处理—精加工;精度恢复后,可保证轴承与轴承座的标准过盈配合。(2)刷镀或金属喷涂:在磨损区域刷镀镍、铬等金属材料,再通过磨削或铣削恢复尺寸;热影响小,适用于对形变控制严格的场合。(3)内套修复(加衬套):当磨损较严重,但不适合焊补时,可采用钢制或铜制衬套;精加工衬套内孔,确保与轴承外圈配合良好;是一种经济且可逆的修复方式。

第三,润滑系统优化。加强润滑管理,选用合适的润滑油并定期更换,以延长轴承的使用寿命。

表 1 总结

(三)密封修复技术

对于已损坏的密封圈,应及时更换,确保润滑油不泄漏,防止灰尘和水分进 入减速机。若密封面发生磨损,可以通过修整或镀硬化层来恢复密封效果。

(四)润滑系统修复与优化

1. 清理润滑油系统

润滑油系统是设备正常运转的核心部分,油路是否畅通直接影响轴承和齿轮等关键部件的工作状态。

清理油路系统的步骤: ① 停机检查:在清理之前,确保设备已完全停机并断电,防止在清理过程中出现意外。 ② 排空旧润滑油:打开润滑油排放口,彻底排空旧油;注意存放和处置旧油,避免污染环境。 ③ 检查油管和油路:检查油管内是否有污物、沉淀物、油泥或铁屑等杂质;确保油管没有老化、裂纹或堵塞,必要时更换油管。 ④ 检查油泵和过滤器:油泵需要检查其工作状态,确保油压稳定,流量充足;清理油泵过滤器,必要时清洗或更换滤芯,避免油路堵塞。 ⑤ 检查油冷却系统:确保油冷却器没有被杂质堵塞,保持良好的散热效果;检查冷却液流量,确认油温控制在正常范围内。 ⑥ 清洗油路:对油管进行反向清洗,用清洁油或专业清洗液对油路进行冲洗,直到油路内无杂质。

2.润滑油更换与过滤

根据设备类型、运行工况、温度、负载等因素,选择合适的润滑油。例如,立磨减速机一般选择合成工业齿轮油(如 ISO VG220、VG320);对于高温、高负荷设备,选择具有抗氧化、抗磨损、抗泡沫等特性的润滑油。油品更换周期取决于设备使用工况、润滑油的质量、设备运行时间等因素;一般来说,工业设备润滑油更换周期为 500-1000 小时,但应根据实际情况调整。检查排出的润滑油是否含有过多的金属颗粒、磨损粉末或油泥,若发现这些现象,说明设备内部磨损较为严重,可能需要更频繁的更换油品。油的颜色是否变深、是否有异常气味等也是判断油品是否需要更换的指标。

一些大型设备配置了在线油过滤系统,这种系统可以在设备运行时自动过滤油品,避免因颗粒物进入轴承、齿轮等关键部件造成磨损。在线过滤系统通常配备过滤器、油质传感器和自动清洗功能,能够持续保持油品的高质量。采用油质监测设备(如油质传感器或油品分析仪),定期检测润滑油中的污染物含量、酸值、粘度等指标;

若检测到油品发生氧化、酸化等现象,应立即进行更换。

三、预防性维护措施

第一,定期检查与监测:定期对减速机进行检查,检查油温、振动、噪音等参数,通过监测设备运行状态,及时发现异常情况,避免设备故障。

第二,动态监测:使用振动监测仪、温度监测仪等动态检测设备,实时监控减速机的运行状态。

第三,精确调整与校准:定期进行减速机的啮合精度调整,保证齿轮、轴承等部件的精度要求。

四、总结

总之,水泥厂立磨减速机的修复技术要求专业技术人员在设备的运行周期内,进行有效的维护和修复,保证减速机的高效稳定运行。修复技术不仅可以有效提高设备的工作效率,还能延长设备的使用寿命,降低企业的设备运营成本。

参考文献

[1]何永卿,罗宾文,曹兴满.大型立磨减速机的故障维修[J].新世纪水泥导报, 2021(006):027.

[2]董玉光,邵继国.立磨行星减速机断轴的修复实践[J].水泥, 2019(10):50-50.

[3]秦少锋,水龙.水泥立磨减速机中间轴滚动轴承故障分析[J].凿岩机械气动工具, 2021.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)