军用宿营车保温副蓄电池框系统开发与研究

张晶飞 刘杨生 李依君

1.东风商用车技术中心, 湖北省, 武汉市, 430056

摘要:为保证宿营车能够在低寒环境下顺利完成演习训练任务,保证车上移动用电设备正常工作,本文对宿营车新增副蓄电池框配置,用于专门对车上移动设备充电.同时通过动态调整蓄电池加热器工作状况来动态调整蓄电池框内温度变化,保证蓄电池在恒温状态下工作,延长使用寿命。

关键词:保温蓄电池框 电器元件

中图分类号:TP 391 文献标识码:A

1.1背景

十四五期间某武警部队计划采购一批宿营车,商用车公司与武警后勤学院联合开展宿营车功能升级课题,提升宿营车配置,提高适应性以满足对恶略气候条件需求并满足相关功能需要。其中一项重要要求是:解决在寒区、野外用电困难问题,提升蓄电池充电能力。

1.2 技术现状

该车目前匹配180AH蓄电池在低温条件下正常工作4小时后亏电,且在低温条件下充电速度低,蓄电池的容量减小,且温度越低容量越小。实际特性指标要求在低温(-40°C)条件下工作时间不小于9个小时,且不亏电。

1.3 原因分析

现有配置及工况下出现上述问题原因主要有:

一)直接原因

1.蓄电池容量较小,蓄电池容量是180AH,同时需要给各种电器件供电且车辆一般在野外作业不能及时补电;

2.发电机充电电流较小,充电能力较低;

3.对于蓄电池使用过程中可能产生的电量变化和亏电现象未及时发现、及时补电;

二)间接原因

1.蓄电池框设计不合理,无法有效保持框内温度;

2.蓄电池布置不合理,导致加热气流无法有效对框内电池保温;

3.蓄电池加热器接口不合理,导致加热气体流失;

综上,直接原因导致的蓄电池亏电问题通过增加330AH 副蓄电池组配置,同时将发电机有28V/70A增加到28V/110A增加充电速度。并且在蓄电池上增加IBS传感器,监测电量变化,及时充电。间接原因所导致的问题需通过合理的设计进行避免,本文设计了一款全新的全封闭式副蓄电池框及控制方案。

1.5 本文全封闭式副蓄电池框及保温控制系统

1.5.1副蓄电池框保温控制原理介绍

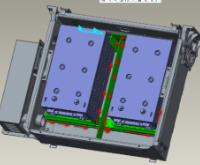

蓄电池加热器将雾化的燃油燃烧并给空气加热,将加热后空气引入到蓄电池框内。并充满蓄电池框,流经排气管蜂窝孔,最后通过排气口排出。其中在蓄电池进、排气口布置温度传感器,当加热器工作时对温度进行实时监测,当温度达到设定的阈值时加热器停止工作。当温度低于设定的阈值时继续加热,以实现恒温循环控制。蓄电池框及罩盖内壁采用双面铝箔保温层,减少框内气体与蓄电池框周边热辐射及热交换损失,提高保温效果。同时对进、排气空气通道进行设计:气体通过进气管进入蓄电池框以后通过框内气体导向结构使加热气体在通过靠近加热器侧蓄电池后分为两路,一路通过气体流通道上的蜂窝孔,另一路经过两蓄电池中间区域折返后与前面一路汇合流向第二个蓄电池,最后两路热气流绕蓄电池一周均匀充满蓄电池框(如下图)。

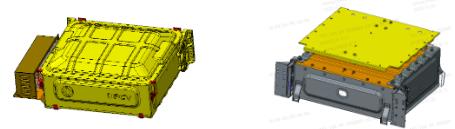

为了从结构上最大程度的达到保温效果,提高充、放电时间,本文在现有车型方案的基础上对蓄电池框采用封闭式设计。具体在原有蓄电池框基础上将蓄电池框后端端盖处、左右两侧板处进行完全封闭设计,同时将顶端罩盖与前端端盖进行一体设计。采用该设计方案主要原因是便于对蓄电池的拆卸维护。由于330AH蓄电池重量较大(87.5kg),拆卸时从顶端拿出过于困难,故采用将蓄电池吊起然后从前端盖抽出。对于蓄电池框内小的电器件维护只需拆卸前端盖即可。

1.6试验验证及结果

1.6.1保温性能验证阶段

第一、二轮试制出现蓄电池罩盖装配困难、框体变形、保温效果差问题。通过调整罩盖、卡扣参数、增加结构刚度、更改保温层材料同时蓄电池框底板增加保温夹层以解决上述问题,最终保温性能由4小时提高到8.5小时,满足保温性能要求。

1.6.2可靠性验证阶段

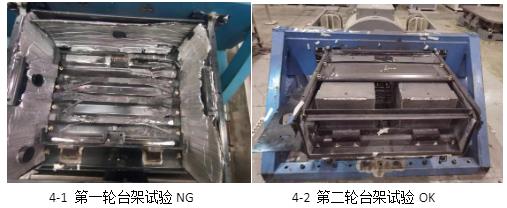

第一轮台架试验出现蓄电池侧滑限位块变形、压条变形问题,如图8-1,最终实验失败。第二轮试验通过更改蓄电池限位、降低蓄电池压条安装高度、增加压条拉杆、将Z字形限位与蓄电池压条压紧固定相结合以解决上述压不紧问题,最终通过8小时(10g加速度)+4小时台架试验及2000公里整车可靠性试验,如图8-2所示。

1.7结论

本文对蓄电池框结构进行保温设计,合理引导气流流动方向提高蓄电池保温效率。通过温度传感器监测温度变化,动态调整加热器工作时间保证恒温控制,节约燃油消耗。通过IBS传感器检测电量变化,及时补充电能。该副蓄电池框配置专门用于车上移动设备提供充电,极大提高商品竞争力。

参考文献

[1] 刘广林. 《铅酸蓄电池工艺学概论》[M] 北京:机械工业出版社, 第二版。

[2] 李光耀. 《汽车轻量化材料及应用》[M] 北京:化学工业出版社,2022。

张晶飞,1989,男,汉,河南洛阳,工程师,硕士,汽车底盘。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)