高速上袋机智能识别系统在粉体包装线中的应用研究

钟璟强

锦岸机械科技江苏有限公司 江苏省 南通市 226000

引言

我国于 2015 年提出“中国制造 2025”战略,其主要思路为通过加快新一代信息技术与制造业的深度融合,积极推进生产制造智能化,加快生产结构转型。其中安全生产是智能生产的前提条件,所以建立完善的智能监测与危险防护系统是智能生产中必不可少的一部分。随着自动化应用以及智慧化技术的发展,现如今对包装环境、粉末包装企业中各类设备的需求水平越来越高。传统包装机械生产速度缓慢、不能保证包装的准确性以及对包装不同尺寸袋子的应用局限性等问题,严重制约了生产效率和质量的提升。为满足市场对高效、精准包装的需求,研制一个拥有智能识别功能的高速上袋机十分必要。

1 高速上袋机的核心功能要求

对高速上袋机来说,为确保优质包装质量、高生产速度、适应性强、性能稳定以及操控简便等多方面需求,开发的关键在于设计方案。包装精度要求设备在袋口开袋、物料填充和封口时,能够精确定位,防止产品掉落、损失等情况发生。生产效率方面对高速上袋机的生产速度有一定要求,使其能够满足大量生产需求,并具有一定柔性,满足各种尺寸、材质包装袋的包装要求。高速上袋机在稳定状态下可保证高效生产,具有耐久性、使用方便性等。操作简便,机器设计要求使用简易的操作流程,减少人为操作失误,提高工作效率。成本控制和资源优化也不可忽视,机器设计要尽可能减少能源损耗与原料损耗,提高经济效益。其最终的目标是能保证高速上袋机能够有效、正确、稳定运行,满足当前包装业的需求。

2 智能识别系统的关键技术架构

2.1 图像识别技术

图像识别技术是高速上袋机智能识别系统的核心部分,其功能是通过相机与图像处理技术对包袋的位置、形态、大小进行连续性检测。当包袋进入工作区时,图像识别技术能对包袋进行定位、确认其状态是否完好、是否有变形等情况,为后续工序提供准确的信息支撑。通过高分辨率的相机对包袋进行细致的像素绘制,并且可以克服人工检测的不完善与检测错误率高等问题。结合图像识别技术,系统的机械手可智能调节取袋动作,保证能有效上袋。另外,图像识别技术的应用,还可以提升包装线的工作灵敏度,实现不同规格大小、不同形态的包袋。提高生产线的灵活性。

2.2 传感器集成与数据采集

传感器的应用以及数据采集是构成智能识别系统的核心之一,在智能识别系统中,不同的传感器,如位置传感器、温度传感器、湿度传感器、压力传感器等得到广泛应用,这些传感器被装在高频次自动装袋机中,实时监测其运行状态。通过准确获取其内部各部分的实际数值,传回到中心处理模块,使得系统一直掌握着该设备的状态信息。这批数据不仅能够帮助检测其运行是否正常,也可以及时预知可能存在的隐患故障,如袋的位置偏移、设备的使用不当等问题。高效的数据采集能力,使得系统能够在每一阶段对生产过程进行及时调节,如调整装袋的位置或是调整填充数量,来保证每次装袋都满足一定的要求。由于传感器的融合,高速上袋机能在提高产能的同时,保证包装质量的可靠性和减少人工干预。

2.3 数据处理与决策系统

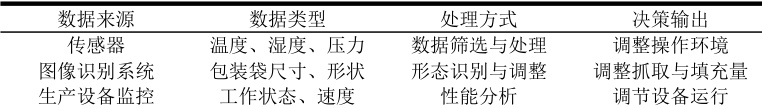

数据处理和决策系统作为智能识别系统的重点组成部分,可及时解析数据,确保生产线上的机器可根据数据进行自我参数调节,实现提高生产质量的目标。该系统还可以及时了解整个生产过程中各个环节的质量变化,发现生产中的意外因素并及时采取应对措施,提高整条生产线工作的效率与稳定性。以下表 1 是数据处理与决策系统的基本流程。

表 1 数据处理与决策流程

通过数据的实时分析与决策系统的优化,确保了包装过程的精准和高效运行,进一

步提升了生产稳定性。

3 智能识别系统在粉体包装线中的应用效果

3.1 包装精度与生产效率的提升

通过应用智能识别系统对粉体包装线进行改造,能大幅提高其准确率和产能。利用图像识别技术定位包材位置以及大小,避免包装时袋子开口位置偏斜或者包材分配不均匀导致无法包装等问题。利用识别系统快速检查包装机运行情况,并对包材情况实时进行分析并调整,避免不必要的重复制作以及浪费等现象,提高了包装品质的稳定率。同时,智能识别系统提升了生产线自动化程度,使设备在较短的时间内完成大量包装工作,提高了生产效率。快速反应式的智能识别系统能降低包装时间的消耗,同时减少人工干预,保证了包装流程的顺畅与高效。

3.2 成本控制与资源优化

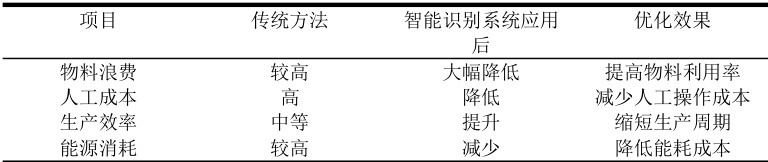

利用智能识别系统实现对粉体包装线的控制,可帮助企业节约生产成本以及提高资源利用率。通过精准的自动化控制,可以提高物料的利用效率。系统实时监控打包流程中的每一个环节,并调整运行数据参数确保每袋商品精准填充,避免因为人员失误或者机器设定不当造成的原料浪费。以下表2 是智能识别系统在成本控制与资源优化中的应用效果。

表2 成本控制与资源优化效果

通过数据分析,智能识别系统的应用在成本控制和资源优化方面展现了显著优势,帮助企业提升了整体生产效益。

3.3 生产稳定性与环境适应性的增强

通过引入智能识别系统极大增加了生产稳定性和环境适应性。智能识别系统内置各种传感器与图像识别技术,能够及时监测设备的运行情况,发现系统问题及异常情况,保证生产过程的顺利推进。实际运用中,可以适应温度变化和湿度变化,不受外界因素影响而降低产品质量和产品出产量。系统具有自适应功能,可让设备适应不同工况,使其始终处于最佳工作状态。智能识别系统显著增强了设备自适应能力,改善了生产过程,提高了设备的可靠性与耐久性,确保了整个生产过程的稳定性和连续性。

结语:智能识别系统在粉体包装线中的应用,具有自动化、提升包装精度、提高生产效率、降低成本和增强设备稳定性的优势。通过精准的图像识别与传感器集成,系统实现产品质量有保障的同时,减少了人为干预,并且合理利用资源,降低了生产过程中的浪费。随着科技不断地发展,智能识别系统对粉体包装行业的重要性将越发显现,推动整个行业向着更加智能化、自动化的方向发展。对于企业而言,有利于进一步增加产值,为企业未来进一步更新设备和行业升级提供了宝贵的经验和参考。

参考文献:

[1] 吴雄杰,朱东波,孙江波,等.聚乙烯/纳米硫酸钙粉体复合软包装应用性能研究[J].中国塑料, 2022, 36(6):6.

[2] 梁月强,李永祥,王依,等.除静电离子风对粉体充填包装模拟与试验研究[J].粮食加工, 2024, 49(2):7-14.

[3] 祖逸伦.粉状危化品包装系统袋箱物料充填计量装置的设计[D].武汉轻工大学,2022(4):36.

作者简历:姓名 钟璟强:出生年月: 1994.12.08:性别: 男:民族: 畲:籍贯(精确到市): 福建省宁德市:当前职务: 研发总监:当前职称: 助理工程师:学历: 大专(2025 年 7 月 5 号毕业):研究方向: 粉体料、酱料加工与包装生产线的核心设备开发。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)