农机设备数字化维修管理平台的开发与应用

阿米娜·若扎洪

新疆伊犁察布查尔县纳达齐牛录乡人民政府 邮编 835300

0 前言:

农机设备数字化维修管理平台的开发与应用已成为现代农业装备管理的重要研究方向。传统农机维修管理主要依赖人工经验存在诸多问题,比如信息滞后与诊断准确性不足以及资源调度效率低下等,数字化维修管理平台的开发集成了物联网与云计算和人工智能技术,能够有效解决传统维修管理面临的技术瓶颈。平台开发涵盖系统架构设计和核心功能开发等关键环节,应用部署后可为农机企业提供设备监控与故障诊断和维修调度等服务,对推动农机行业数字化转型具有重要价值。

1 平台系统架构与设计

1.1 系统需求分析与功能定位

现代农机设备维修管理碰到传统模式效率低与信息获取滞后和资源配置不合理等关键挑战。随着农机设备复杂性不断增加,平均单台设备电子控制单元超15 个与传感器节点达40 余个,传统人工巡检模式无法满足农机设备精密化管理需求。数字化维修管理平台需具备设备状态实时监控与故障智能诊断以及维修调度优化和性能评估分析四大核心功能。平台性能指标要求数据响应时间小于3 秒与故障识别准确率达 92% 以上,支持并发用户数量超500 个。

1.2 平台总体架构设计

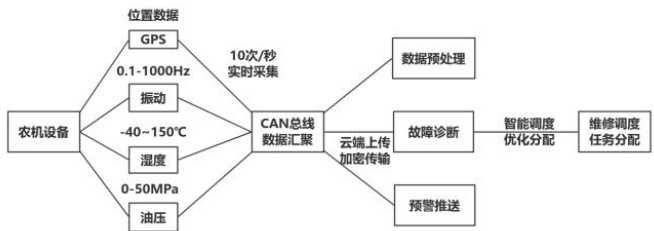

农机设备数字化维修管理平台采用的是分层式架构设计,它包含感知层与传输层与数据层和应用层以及展示层这五个层次结构。如图1 所示,感知层部署了 GPS 定位模块与振动传感器与温度监测器以及油压检测仪等硬件设备,以此实现设备状态参数的全面采集。数据层建立起分布式数据库集群,采用 MySQL 关系型数据库来存储结构化数据,运用 MongoDB 文档数据库处理非结构化信息,应用层集成了设备监控服务与故障诊断引擎与维修调度算法以及统计分析组件等业务逻辑处理模块[1]。

图1 农机设备状态监测数据流程图

2 核心功能模块开发与实现

2.1 设备监控与数据采集系统

设备监控与数据采集系统借助部署多类型传感器达成农机设备运行状态全方位监测。GPS 定位系统精度能控制在 1 米范围以内,振动传感器监测频率覆盖 0.1Hz 至1000Hz 这个区间,温度传感器监测范围是从-40℃到 150℃且精度为 ±0.5∘C ,数据采集频率设定成每秒10 次,多源传感器数据经由 CAN 总线汇聚到边缘计算网关,经过预处理之后上传至云端服务器。系统构建了设备状态阈值模型,在监测参数超出正常范围时自动触发预警机制,数据传输运用加密协议确保信息安全,同时支持断网续传功能保障数据完整性。

2.2 智能故障诊断与预警系统

智能故障诊断与预警系统是基于机器学习算法构建的多层次故障识别模型,系统运用支持向量机算法来进行故障特征分类。训练样本涵盖了15 种故障类型且特征向量维度达128 维,随机森林算法用于故障状态评估且决策树数量设置为200 棵,其分类准确率达到了 94.3% ,预警机制设计为四级预警体系,系统会根据设备运行数据实时计算健康度指数,当指数低于85 分时就会触发黄色预警。长短期记忆网络模型用来处理时序数据以预测设备未来7 天内故障发生概率,系统集成了专家知识库并结合历史故障案例提供维修指导建议。

2.3 维修管理与调度优化系统

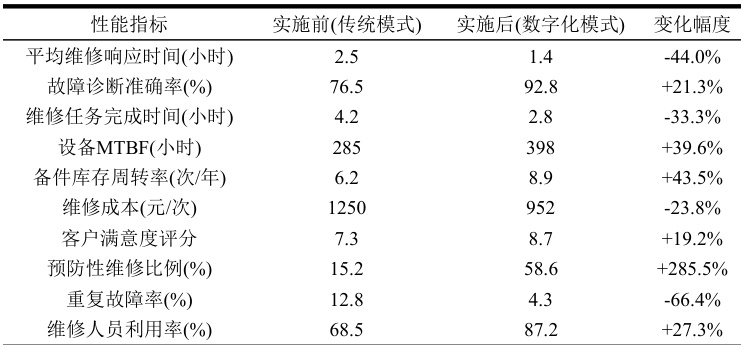

维修管理与调度优化系统能借助智能算法达成维修任务科学分配和资源优化配置,系统会建立维修技师技能矩阵,记录技师专业领域与技能等级以及地理位置等相关信息。维修任务调度运用遗传算法开展全局优化,且综合考量任务紧急程度与技师技能匹配度等诸多因素[2]。从表1 能够看出数字化维修管理在各项性能指标上和传统模式相比均有显著提升,备件库存管理以 ABC 分类法为基础对3000 余种备件实施分类管理。

表1 维修管理模式前后对比分析表

3 平台性能验证与效果评估

3.1 系统功能性能测试

系统功能性能测试是通过构建模拟农机作业环境来对平台响应速度与数据处理能力以及系统稳定性做全面评估验证。平台响应速度测试结果显示用户界面操作响应时间平均为1.8 秒与数据查询响应时间平均为 2.3 秒且均满足 3 秒以内的设计要求。在数据处理能力测试里,系统能够同时处理来自 800 台农机设备的实时数据流与数据处理吞吐量达到每秒15000 条记录且数据准确率保持在 99.2% 以上,并发用户访问压力测试表明系统在 500 个并发用户同时访问时能保持正常运行且响应时间增长幅度控制在 15% 以内[3]。

3.2 应用效果定量分析

通过对比分析数字化管理实施前后关键性能指标变化来量化评估技术改进带来实际效益的。维修效率提升效果分析表明平均维修任务完成时间,从传统模式 4.2 小时缩短到 2.8 小时效率提升幅度达 33.3% ,故障诊断准确率从人工诊断 76.5% 提升至智能诊断 92.8% 准确率提升幅度为 21.3% ,维修响应时间从 2.5 小时缩短至 1.4 小时响应速度提升 44% 。设备平均无故障运行时间从 285 小时延长至398 小时可靠性提升 39.6% ,备件库存周转率从每年 6.2 次提升至 8.9 次库存管理效率提升 43.5% 。

4 结语

农机设备数字化维修管理平台的开发与应用达成了从系统设计直至实际部署的完整技术路径。平台开发顺利解决了多源数据融合与智能故障诊断以及维修调度优化等关键技术问题,并且构建起功能完整的数字化维修管理系统。应用效果验证能看出数字化维修管理在响应速度与诊断准确率以及完成效率等方面都有显著提升,平台开发给农机设备维修管理提供了具有可行性的数字化解决方案,应用推广切实有效改善了农机企业的维修管理水平并为农机行业数字化转型提供技术支撑。

参考文献

[1] 彭旭昀,陶丽芝,潘典旺.数字化时代智能制造人才培养模式探析——以深圳技师学院为例[J].教育教学论坛,2025,(04):39-42.

[2] 戴炳钦,范志明,简兆权.数字技术驱动农产品企业商业模式数字化转型——基于价值共创的纵向案例研究[J].管理案例研究与评论,2024,17(04):562-579.

[3] 田应权,尹瑞雪.基于三层 B/S 模式的飞机结构损伤信息管理系统设计与实现[J].机械工程师,2023,(06):36-39.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)