低压锅炉给水泵低流量运行气蚀失效分析

冯圣福 王传荣 陶义 张体春

独山子石化公司设备检修公司 新疆独山子 833699

引言

乙烯装置低压锅炉给水泵的可靠性直接影响裂解气压缩机、碱洗塔等关键设备运行安全。该泵(福斯 8 级离心泵)长期在流量 25–30 m³/h(额定值50%)、压力 5.6–6.0 MPaG(超额定值 10% )工况下运行。2025 年4 月突发跳停,其典型特征为:设备连续运行8年未解体检修;故障前振动烈度 ⩽3.0mm/s(IS0 10816 B 区),但非驱动端64K 加速度值由  升至

升至  (增幅 54.5% )。本文通过隔板穿孔分布(1–4 级及7 级)与轴承失效的关联性分析,阐明低流量诱发级间密封失效的连锁机制,为动设备特殊工况监测标准修订及结构改进提供工程依据。

(增幅 54.5% )。本文通过隔板穿孔分布(1–4 级及7 级)与轴承失效的关联性分析,阐明低流量诱发级间密封失效的连锁机制,为动设备特殊工况监测标准修订及结构改进提供工程依据。

1 设备概况与故障现象

1.1 设备参数与工艺流程

该泵为 8 级串联结构。在轴承配置上,非驱动端采用一对背靠背安装的7313BECBJ 角接触球轴承,实现轴向定位;由平衡鼓平衡泵运行中产生的轴向力,驱动端(低压端)采用 NU313 圆柱滚子轴承,主要承受径向载荷。关键过流部件材质为:叶轮和泵体隔板采用铸铁制造,而口环和导叶则选用不锈钢材质,以增强关键密封和导流部位的耐磨耐蚀性能。

低压锅炉给水系统配置有两台福斯卧式多级离心泵,采用一开一备的运行模式。该泵组的核心功能是为装置内多个关键用户提供稳定的锅炉给水:其主要输送从中排引出的锅炉给水,分别供给至高压至中压(HP-MP)减温减压站、中压至低压(MP-LP)减温减压站以及高压废碱氧化单元。值得注意的是,实际操作中 HP-MP 和 MP-LP 减温减压站常未投用。 完成上述供给后,剩余的锅炉给水将流经锅炉给水冷却器被冷却水降温,最终输送至裂解气压缩机的缸体冷却和碱洗塔的顶部使用。

1.2 故障过程

2025 年 4 月 14 日 21:40,该泵在运行中突发跳停。现场人员检查发现盘车存在明显卡涩。调取状态监测数据显示:故障发生前,非驱动端4H 测点振动烈度持续波动 (2.33.0mm/s) ),虽仍处于 ISO 10816 标准的 B 区(允许运行范围),但64K 高频加速度值由  显著升至 16.418m/s2 ,反映轴承或机械部件存在早期损伤。值得注意的是,在线监测系统整体趋势平稳,未触发预警阈值。该泵自 2017 年 1 月检修更换机械密封后,已连续运行 8 年未进行解体大修,此次跳停前无计划性维护安排。

显著升至 16.418m/s2 ,反映轴承或机械部件存在早期损伤。值得注意的是,在线监测系统整体趋势平稳,未触发预警阈值。该泵自 2017 年 1 月检修更换机械密封后,已连续运行 8 年未进行解体大修,此次跳停前无计划性维护安排。

2 拆检结果与失效分析

2.1 关键损伤特征

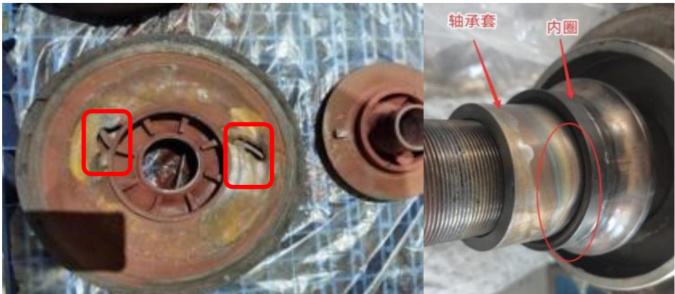

拆检发现:轴承系统损伤集中于非驱动端——7313BECBJ 角接触轴承内圈塑性变形、保持架断裂;轴承套严重变形鼓包,与轴径抱死,配合处轴径磨损深度达 5mm。隔板组件呈现区域性失效:第 1~4 级及第 7 级隔板因流体冲刷大面积穿孔,穿孔边缘呈蜂窝状蚀坑;第 5~6 级隔板结构完整无异常;平衡鼓表面仅存在轻微磨损。辅助部件中,非驱动端冷却风扇内孔磨损明显,而驱动端与非驱动端机械密封外观检查均未发现破损或泄漏痕迹。

图1 隔板腐蚀穿孔 轴承套变形鼓包

2.2 根本原因分析

2.2.1 低流量诱发气蚀

该泵实际运行流量 25-30m3/h 仅为额定流量 50 m³/h 的 50% ,严重偏离福斯厂家标定的最佳效率区间 39.9-60m3/h. ,。低流量工况直接导致流速降低,必需汽蚀余量(NPSHr)显著升高,泵内局部压力降至流体饱和蒸汽压以下;同时,在隔板与壳体口环的骑缝螺钉间隙处(报告原文明确位置),低速流体形成回流涡旋,诱发局部压降与间隙腐蚀,为气蚀提供成核条件;持续生成的气蚀气泡随流体运动至高压区溃灭,产生高频微射流冲击,最终造成首级至四级及第七级隔板密集穿孔,而第五至六级因位置避开设钉区域且所受气蚀冲击较弱得以保持完整。福斯性能曲线证实:当流量低于 39.9m3 /h(最佳效率点70%)时,NPSHr 急剧攀升,与损伤层级分布完全吻合。

2.2.2 轴向力失衡致轴承失效

隔板穿孔破坏级间密封完整性,导致高压侧流体经穿孔向低压区泄漏,显著增大叶轮实际压差 Δp=p 出口 -p 进口,引发远超设计值的异常轴向力;作为轴向定位核心的非驱动端 7313BECBJ 角接触轴承被迫承受该载荷,内圈发生塑性变形,同时保持架断裂致使滚动体失稳,润滑油膜破裂形成干摩擦;持续恶性循环中,磨损碎屑加剧润滑失效,最终导致轴承套与轴径间热膨胀抱死,造成轴径局部磨损深达 5mm,此过程得到双重佐证:驱动端 NU313 轴承完好印证轴向力单侧冲击特性,而平衡鼓仅轻微磨损排除平衡系统主因,确证失效根源为隔板穿孔引发的轴向力失衡。

3 处理措施与建议

3.1 修复措施

针对本次故障实施紧急抢修:对首级隔板进行补焊修复后利旧使用;更换第 1、2、3、4 及 7 级穿孔隔板;因轴径磨损深度达 5mm 且跳动超差( (1.5mm) ),更换转子总成并完成动平衡校验;同步调整口环间隙至设计范围,更新非驱动端 7313BECBJ 轴承、NU313 驱动端轴承及双端机械密封,确保装配精度符合API610 标准。

3.2 预防建议

为杜绝同类故障:运行端需调整工艺参数,强制保障流量 >39.9m3 /h(最佳效率点 70%) ),规避低流量气蚀区;监测端建立备用泵电流实时预警机制(以负荷率 >90% 为阈值);维护端采购整泵及隔板备件,年度检修时专项检查同级泵隔板冲刷状况;设计端对长期低负荷泵重新核算 NPSHr,优化口环骑缝螺钉结构以抑制涡旋生成。

4 结论

本次故障本质为超期服役设备在特殊工况下的系统性失效:持续 8 年的低流量运行突破气蚀临界点,引发级间密封崩溃与轴向力雪崩效应。核心教训在于:必须建立流量偏离度实时预警机制( ≤±30% 阈值),将高频加速度监测纳入轴承健康评估体系,并对超设计寿命设备实施强制解体检查。本案例构建的“工况 - 损伤 - 监测”关联模型,为石化行业动设备风险防控提供了可复用的工程范本。

参考文献:

[1] 福斯公司 . 多级离心泵技术手册 [Z]. 2009.

[2] API 610-2021 石油、石化和天然气工业用离心泵 [S].

[3] 李志鹏 . 离心泵低流量工况气蚀特性研究 [J]. 流体机械 , 2020,48(5): 12–17.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)