催化装置吸收稳定绿色环保开工

韩亮

中国石油化工股份有限公司沧州分公司炼油一部 河北沧州 061000

1.前言

催化装置开工初期,吸收稳定系统受分馏塔热源不足的影响,延缓了开工进度 , 不能尽快获得合格产品;稳定塔在升温过程中,经常造成稳定塔压力超高,安全阀起跳放火炬。经过多年的经验总结 , 提炼出了吸收稳定系统绿色环保开工方法,实践验证,可以保证催化装置开工吸收稳定系统产品快速合格,开工过程中不放火炬,实现吸收稳定系统开工绿色环保。

2.绿色环保开工方法要点

2.1 吸收稳定系统开工引油各塔液位控制 25%

吸收稳定系统开工首先要引油建立稳定的三塔循环,传统经验是气压机出口分液罐、吸收塔、解吸塔、稳定塔的液位引油至 50% 。在装置开工初期,反应进料量较小,分馏塔中部负荷较低,此时,分馏塔一中段、二中段热源不足且不稳定,吸收稳定系统解吸塔塔底温度从 40∘C 提高到 120∘C ,稳定塔塔底温度从 120∘C 提高到 175∘C ,解吸塔、稳定塔液位控制较高,大量取热容易造成一中段、二中段返回温度过低,使刚刚建立起来比较脆弱的中段循环再次晃量抽空,形成恶性循环。

将解吸塔、稳定塔液位控制在 25% ,可以减少初期中段取热负荷,使塔底温度快速升温到正常操作条件,保证产品快速合格。待分馏塔中段稳定后再逐步将解吸塔、稳定塔液位控制在正常水平。

开工初期为避免气压机压缩富气放火炬,会直接并入吸收稳定系统。各塔、容器引油过多,一旦反应进料后分馏塔中段长时间不能稳定建立或分馏塔热量不足,富气中的 C3 、 C4 组份被吸收后又不能从稳定塔分离出来,各塔液位就会缓慢增长,在液位超高后,稳定汽油中因含有大量的液化气组分严禁外送污油罐,此时压缩富气只能切出切除系统放火炬。

开工引油液位控制在 25% 左右,即可以保证稳定的三塔循环,又可以在开工初期分馏中段尚未稳定的情况下减少解吸塔、稳定塔塔底取热量,保证分馏中段快速稳定建立,为吸收稳定尽快正常操作、获得合格产品创造条件。还可以在分馏中段循环长时间不能稳定的情况下,减少富气方火炬的风险。

2.2 优化分馏三路循环流程, 解吸塔提前取热

以前开工分馏系统三路循环时油浆带原料 , 回炼油自身循环 , 导致二中循环温度低, 解吸塔热源温位低, 解吸塔塔底升温时间过长。

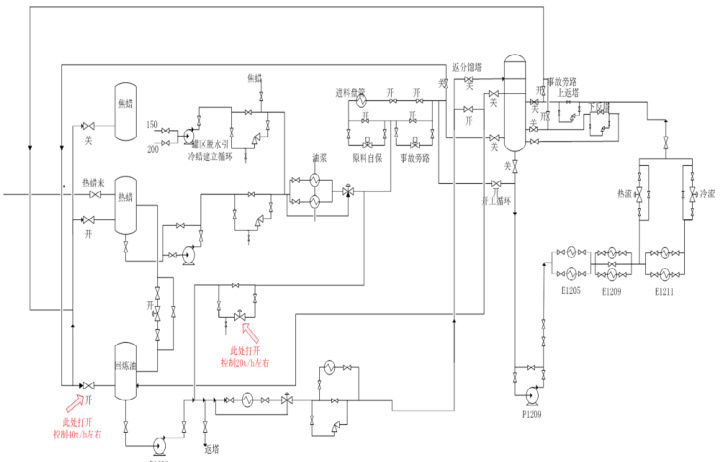

为了尽快提高二种循环的温度,对分馏系统开工时三路循环流程进行了优化。循环加热后热蜡油循环返回热蜡罐的同时,控制部分(约 40 吨 / 小时)热蜡油返回回炼油罐,打开热蜡油罐与回炼油罐联通线,投用回炼油回炼流程,一般控制 20 吨 / 小时左右,提高二种循环的温度,具体流程见图 1。在反应进料之前逐渐给吸收稳定系统提供一定的热量,解吸塔可以提前取热提高塔底温度,可以减少大量 C2 组分进入到稳定塔,造成稳定塔压力超高放火炬,同时缩短吸收稳定系统调整时间,产品质量快速合格。

2.3 稳定塔升温至 140∘C 恒温,控制稳定塔压力

图1 优化后分馏三路循环流程

历年来吸收稳定系统稳定塔在升温过程中,塔底升温过快,造成安全阀起跳,气压机飞车等事故。

经过多次开工总结,在稳定塔升温过程中,首先将稳定塔顶回流罐不凝气流程从气压机中间罐改进瓦斯管网 , 保持后路畅通。稳定塔底升温要平缓,升温速度最好控制不超过 20∘C /h 左右,塔底重沸器三通阀要勤调、微调、细调,升温到 140∘C 时,根据稳定塔压力恒温相应时间,一旦塔顶压力急剧上升,可以适当降低塔底温度,待压力稳定后,继续缓慢升温至 175∘C 正常操作温度。

每次开工气压机并入系统时间不同,带入的轻组分量也不同,恒温的温度和时间也不完全相同。稳定塔升温过程中严禁升温太快,造成大量液化气短时间分离出来,造成稳定塔塔顶压力无法控制安全阀启跳。

2.4 其他注意事项及建议

2.4.1 优化分馏塔操作,尽快建立稳定分馏一中段循环回流,保证稳定塔底有足够的热量。2.4.2 分馏中段热源不足时,粗气油严禁并入吸收稳定系统。2.4.3 稳汽蒸气压不合格的情况下,稳汽严禁外送,避免外送污油携带 C3 、C4 进入污油罐造成事故。2.4.4 再吸收塔不要过早投用,待贫吸收油塔外循环正常后,少量引油进入再吸收塔,待再吸收塔液位正常后,方可正常投用,防止气体串入分馏塔。2.4.5 建议增加解吸塔底、稳定塔底增加旁路蒸汽热源,开工时用蒸汽代替分馏塔一中段、二中段热源,保证吸收稳定系统提前开工。

3.结论

多年实际操作摸索出吸收稳定绿色环保开工操作法,在吸收稳定开工过程中控制好减少开工引油量、优化分馏三路循环流程,解吸塔提前取热、稳定塔底恒温这三个关键点 , 就可以保证吸收稳定系统产品快速合格,开工过程不放火炬,实现吸收稳定系统开工绿色环保。该方法已经在近年开工过程中得到验证。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)