冷冻机振动超标分析及处理

张国文

中国石油独山子石化分公司设备检修公司 新疆独山子 833699

1 引言

2020 年 6 月在某装置新建 4. 02×104t/a 液态乙烷的汽车卸车设施新安装一台冷冻机机组,该机组为撬装设备,主机生产厂家为 YORK,设备型号 RWF Ⅱ 399E-CU。安装完成后,在试运过程中,监测冷冻机和电机的振动偏大,在增加冷冻机负荷的过程中,振动逐渐上升,超过国家要求振动标准值。

2 故障现象

新安装冷冻机于 2020 年 6 月 7 日调试完毕后试运行,当冷冻机负荷为 29% 时,冷冻机振动烈度最大值为 7.0mm/s ,根据 GB/T 7777-2003《容积式压缩机的振动测量与评价方法》允许最大值为 11. 2mm/s ,接近振动允许的最大值。电动机振动烈度最大达到 7. 2mm/s ,根据GB/T 6075 的标准,允许最大值为 4. 5mm/s ,振动区域由 C 升至 D 区,不能满足设备长周期运行要求。在冷冻机负荷提高到 45%、65% 后,冷冻机与电机振动没有下降,冷冻机从动轴垂直方向振动烈度最高达到 11. 2mm/s ,电机振动烈度最大达到 8. 2mm/s 。2020 年 6 月 23 日对电机进行单试,电机各测点数据均超标,驱动端水平振动烈度达到 9.2mm/s. 。目前电机与冷冻机振动均超过国家标准。

3 原因分析

3.1 电动机振动图谱分析

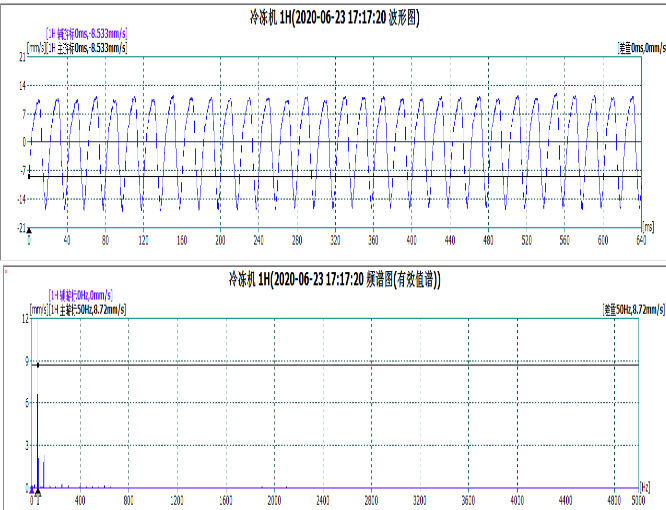

对电机非驱动端频谱分析(单试电机监测数据),电机各测点数据均超标,且水平振动幅值较大,非联轴器端水平振动达到 9. 0mm/s 。查看电机非驱动端水平测点波形图,为典型的正弦波(如图一)查看电机非驱动端水平测点频谱图,一倍频占主导为 8. 7mm/s ,100HZ频率成分幅值 2.3mm/s ,且电机各测点均为一倍频占主导,说明电机存在一定的动不平衡或基础刚性不足的问题。

图一:电机非驱动端水平波形频谱图

电机驱动端水平方向振动烈度6. 6mm/s ,波形为典型的正弦波,频谱中主导频率为1 倍频,

其他频率成分可以忽略;其振动形式与非驱动端相似;电机驱动端水平测点频谱图,一倍频

占主导为 8.7mm/s ,同样说明电机存在一定的动不平衡或基础刚性不足的问题。(如图二)

图二:电机驱动端水平波形频谱图

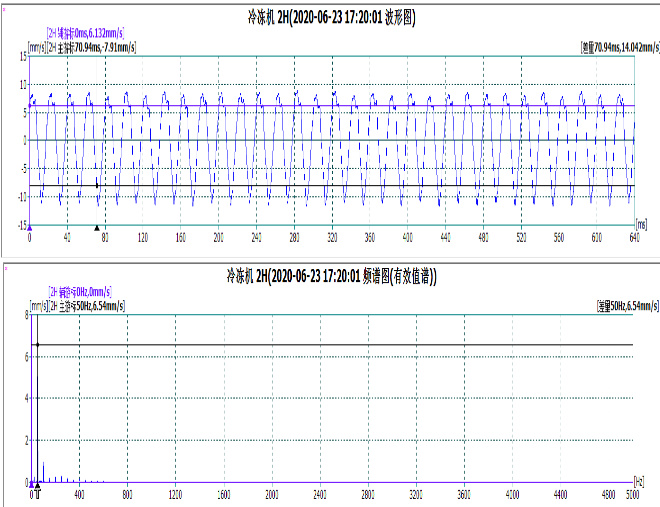

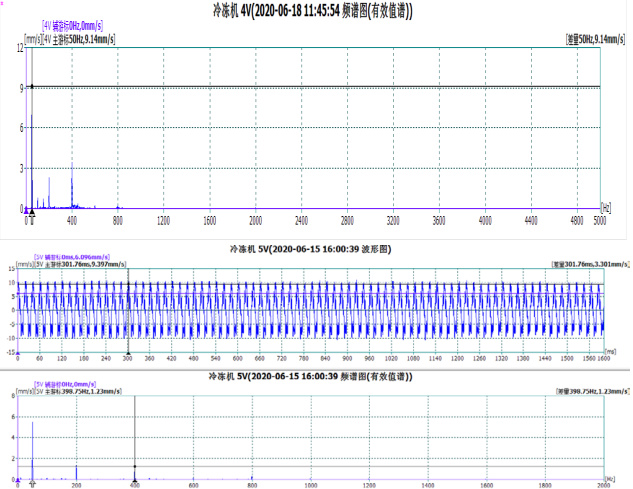

3.2 冷冻机振动图谱分析

从主动轴驱动侧垂直方向振动频谱看,频谱中工频(  )的频率成分占主导,在200HZ 处存在幅值为 2. 27mm/ε 的频率成分,为螺杆啮合频率,在400HZ 处存在幅值为3.16mm/s 的频率成分,为螺杆啮合频率的 2 倍频。从主动轴轴向方向振动频谱看,频谱中工频幅值较低,199HZ 与 398HZ 占主导。从动轴非驱动侧垂直方向振动频谱,频谱中工频(5. 4mm/ s)的频率成分占主导,在 199HZ 处存在幅值为 1. 32mm/s 的频率成分,为螺杆啮合频率,在398HZ 处存在幅值为 1.23mm/s 的频率成分,为螺杆啮合频率的2 倍频。(如图三)

)的频率成分占主导,在200HZ 处存在幅值为 2. 27mm/ε 的频率成分,为螺杆啮合频率,在400HZ 处存在幅值为3.16mm/s 的频率成分,为螺杆啮合频率的 2 倍频。从主动轴轴向方向振动频谱看,频谱中工频幅值较低,199HZ 与 398HZ 占主导。从动轴非驱动侧垂直方向振动频谱,频谱中工频(5. 4mm/ s)的频率成分占主导,在 199HZ 处存在幅值为 1. 32mm/s 的频率成分,为螺杆啮合频率,在398HZ 处存在幅值为 1.23mm/s 的频率成分,为螺杆啮合频率的2 倍频。(如图三)

图三:主动轴驱动侧垂直、轴向方向振动频谱

从上述监测图谱中可分析出,机组振动大的主要原因是电机转子动不平衡,造成电机振动超标,从现场实际情况来看,重 3.2 吨的分液罐安装在两只支腿上,重 6.5T 的电机安装在分液罐顶部,电机存在“头重脚轻”刚性不足的问题,放大了机组振动。

4 问题处理

4.1 电机做动平衡试验

对电机进行单机测试,电机振动幅值最大为 4.5mm/s ,电机在单机测试时振动偏大。将电机返厂重新做动平衡。经测试,电机初始动不平衡量达到 29g ,经动平衡试验后不平衡量下降至3.2g,降低电机自身振动大的问题。

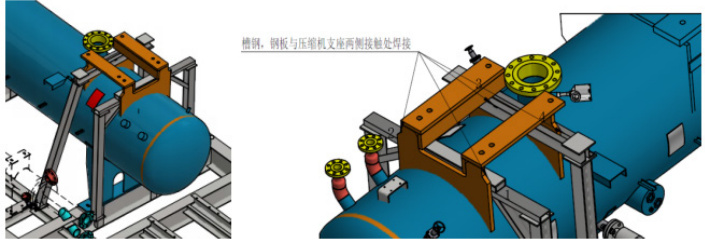

4.2 冷冻机基础加固

对冷冻基础进行加固,在撬装基础上选定柱脚,利用柱脚在基础两次安装门型支架两处,采用焊接方式分别加装在冷冻机基础两侧,增强冷冻机基础刚性,解决基础刚性不足的问题(如图四)。避免冷冻机振动与分液罐的相互影响,达到消除振动的目标。

图四:现场框架增加支撑

4.3 处理前后振动对比

经过电机动平衡试验后,电机振动由最大振幅9. 06mm/s 降低为1. 63mm/s ,振幅下降明显,电机振动由D 区提升到A 区。冷冻机振动由 10.41mm/s 降低为 1.61mm/s ,振幅下降同样明显,冷冻机运行达到国家标准GB/T 7777-2003 的运行要求。

五 结论

目前状态监测技术在不断的发展,炼化企业的动设备运行稳定,才能保证企业的平稳生产,利用状态监测技术发现设备运行振动大故障,并分析出具体问题原因,对症下药才能够最快的解决问题,同时也降低成本。

参考文献:

[1]GB/T 19410-2003. 螺杆式制冷压缩机 . 中国机械工业联合会 .

[2]SHS01003-2004. 石油化工旋转机械振动标准 . 中国石化出版社 .

[3] 沈庆根,郑水英. 设备故障诊断. 北京. 化学工业出版社,2016.9

[4] 石油化工设备维护检修规程第三册. 中国石化出版社,2022.1

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)