内燃机车表面强化20Cr凸轮轴激光熔覆修复及质量评估研究

韩少龙 郭永杰

中车戚墅堰机车有限公司 江苏常州 213011

一.绪论

凸轮轴作为内燃机配气系统的核心构件,长期承受周期性冲击载荷、摩擦磨损及高温氧化作用,其表面性能是影响整机寿命的关键因素。传统的修复技术已难以满足现代机车高负荷、长寿命的运行需求。激光熔覆技术作为一种先进的表面改性手段,为凸轮轴表面强化提供了新的解决方案。本文以某型内燃机车凸轮轴为研究对象,开展激光熔覆试验,优化熔覆工艺参数,建立综合质量评估方法,旨在为提升内燃机车凸轮轴的服役性能提供理论依据与技术支持。

二.激光熔覆方案设计

1.20Cr 凸轮轴性能

20Cr 是一种合金结构钢,性能优良。主要由铁和碳组成,同时还含有一定量的铬元素,此外还包含硅、锰等其他元素。本次研究的凸轮轴基体材质经调质处理后,硬度约为 35HRC,为提高表面耐磨性,对凸轮轴表面进行渗碳、淬火处理,渗碳层硬度约为 58~ 62HRC。

2. 激光熔覆方案设计

2.1. 工艺流程设计

整体工艺流程为凸轮轴损伤位置加工、探伤;熔覆粉末设计、工艺参数设计、熔覆程序确定,耦合运动方式确定;烘粉,筛粉;基材打磨、清洗;激光熔覆修复;熔覆质量检测。

2.2. 成分设计

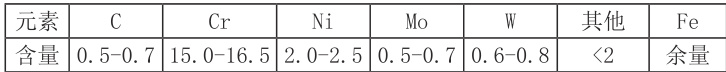

激光熔覆材料的选择主要基于凸轮轴使用性能要求及其与 20Cr 基材的匹配。这主要涉及考量涂层材料是否具备良好的熔覆性,尤其是熔覆材料与基材在热膨胀系数、熔点等热物理性质上是否匹配得当,以及在润湿性、熔覆材料间的相容性等化学性质上是否合理匹配。具体粉末成分及含量见表1 :

表1 粉末成分及含量

2.3. 工艺参数设计

针对凸轮轴高耐磨的激光修复需求,开展激光熔覆粉末的工艺试验,根据正交试验原则设定试验变量包括激光功率(1300W-1700W)、扫描速度(10mm/s-15mm/s)和送粉速度 1.lr/min-1.5r/min ,搭接率固定为 45% ,保护气流量固定为 20L/min 。在激光修复前,所有样品在 300∘C 预热1h。

2.4. 工艺参数选择

根据设定的工艺参数,制备了不同工艺参数下的熔覆层样品,单个熔覆层样品范围为 20mm×30mm ,不同工艺下熔覆层无宏观裂纹等缺陷。根据不同工艺下熔覆层表面硬度统计值,结果显示,工艺参数对熔覆层表面硬度均匀性和表面硬度值影响显著。其中在工艺参数为 1500W-15mm/s-1r/min-45%-20L/min 下制作的样品,平均表面硬度约为 62.1HRC,满足凸轮轴激光熔覆表面超高硬度要求(62HRC)。

三.激光熔覆质量评估

20Cr 材料凸轮轴激光熔覆后的质量与性能检测极为关键,它是确保凸轮轴装车后能否安全、稳定、高效服役的必要环节。从外观、金相、硬度、力学性能、摩擦学性能等细致考量,制定了一套全面的质量检测分析方案。

1. 宏观

对凸轮轴熔覆层的外观进行观察,表面平整,存在轻微的波纹。加工至产品尺寸后对宏观形貌进行分析,可见激光熔覆层、热影响区、基材之间边界清晰,结合处无未熔合或剥离现象,呈现良好的冶金结合特征。

2. 无损检测

对于激光熔覆区域,采用渗透、磁粉和 X 射线探伤联合检测的方案。这三种检测方法相结合,实现了对激光熔覆区域从表面到内部的系统检测,确保缺陷检测的准确性和全面性。

3. 微观

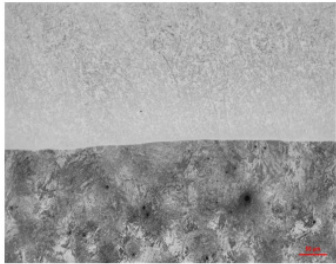

在微观视野下对凸轮轴激光熔覆试样进行分析,熔覆层区域存在个别气孔,最大直径 12.782um。这表明在激光熔覆过程中,气体的逸出情况得到了较好控制。按照 GB/T 42401-2023《激光熔覆修复缺陷质量分级》中有关孔隙缺陷分级的判定标准中严格一级的要求( d⩽( .2H,单层气孔的投影面积占比:⩽1% ),满足标准中严格级的要求。热影响区金相照片(图1),晶粒度8 级。熔覆区域晶粒度难以辨识,该现象反应出凸轮轴激光熔覆试样具有独特的微观结构。这种特殊的微观结构赋予激光熔覆试样卓越的力学性能、耐腐蚀性以及其它功能性表现。

4. 硬度

对激光熔覆的供油凸轮采用逐层磨削并测量硬度的方法,测量不同位置不同深度的宏观硬度。硬度满足产品表面 58 HRC ~62 HRC 的要求。在熔覆层样品上切取微观硬度检测样品,测量熔覆层厚度方向上的微观硬度分布,结果显示微观硬度满足要求。

5. 拉伸性能

对 20Cr 材料激光熔覆试样开展拉伸试验,试验结果显示两只抗拉试样断裂位置均处于基材区域,两组试样抗拉强度分别达到 545Mpa、546Mpa,屈服强度均为 361Mpa ,断后延伸率在 18. 5%~22.0% 之间。这一结果表明,经激光熔覆处理后,熔覆层与基材形成了良好的结合,其结合强度高于基材自身强度。

6. 摩擦学性能检测

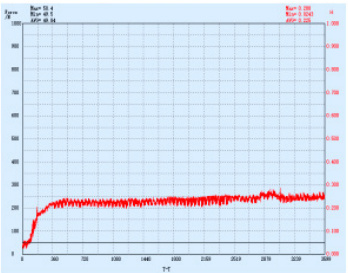

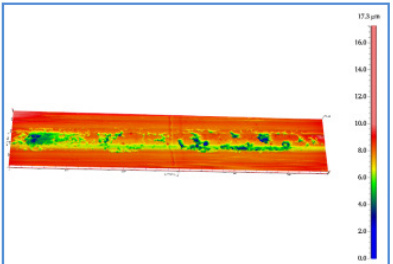

分别使用熔覆层和凸轮轴基材进行摩擦磨损试验,摩擦系数曲线和磨痕三维形貌如图2、3 所示。熔覆层的平均摩擦系数约为0.225,磨损失重约为 2.62mg ,磨损体积约为 8. 90×105 μm3 ;凸轮轴基材的平均摩擦系数约为 0.3945,磨损失重约为 12.74mg ,磨损体积约为 3.66×106 μm3,说明相对于凸轮轴基体材料,熔覆层表面耐磨性能更优。

图1 热影响区晶粒度 100×

图2 熔覆层摩擦系数曲线

图3 熔覆层磨痕三维形貌

7. 耐腐蚀性能

通过喷雾装置向试样存放箱内喷洒 PH 在 6.5-7.2 之间的氯化钠溶液,使试样表面形成一层盐雾膜。经过实时观察,发现基材在 1h16min 时出现锈蚀,激光熔覆试样在 2h 时出现锈蚀。说明凸轮轴激光熔覆试样较凸轮轴基材的耐腐蚀能力有所提升。

结论

通过激光熔覆技术开展表面强化凸轮轴的修复研究,采用优化工艺参数后形成的熔覆方案对凸轮轴实物进行了修复。按照建立的综合质量评估方法,对熔覆层进行了严格的检测。凸轮轴经激光熔覆后可有效满足凸轮轴高负荷服役需求。综上,该激光熔覆方案可有效解决传统修复技术的不足,为提升内燃机车凸轮轴的表面性能及服役寿命提供了可靠的理论依据与技术支撑。

参考文献:

[1] 刘衍聪,伊鹏,石永军 . 激光熔覆修复再制造技术 [M]. 北京 : 科学工业出版社 ,2018

[2] 张永康,崔承云,肖荣诗 . 先进激光制造技术(第二版)[M]. 北京 :清华大学出版社,2024

韩少龙(1988.2-),男,汉族,甘肃庆阳人,本科,高级工程师,从事工作:柴油机组装工艺师

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)