汽车线槽注塑模具设计

谭伟

宁波劳伦斯汽车内饰件有限公司 315722

第 1 章注塑模具结构设计

1.1 型腔数目及分布

为了提高生产效率,降低生产成本保证生产质量,在设计模具时要首先确立模具的型腔数目及分布,合理的型腔分布可以保证熔体在型腔内均匀流动,减少塑件的内应力和变形,提高塑件的质量。型腔数目受到注塑机的注射量、锁模力等参数的限制,需要根据设备能力来确定合适的型腔数目。型腔的分布会影响模具的冷却效果,合理的型腔布局有助于提高冷却效率,缩短成型周期。选择在汽车线槽注塑模具设计时,考虑到本产品的需求量和际加工成本,本次采用一模一腔的形式,将浇注系统及模具自身结构状况考虑其中。。

1.2 模流分析

模流分析是通过模流分析软件 moldflow 软件进行可行性分析,通过电脑模拟注塑的过程,能清晰的分析产品注胶的全过程,得到一些数据结果,通过模拟能清楚的看到产品是否有困气,熔接痕等一系列问题,从而在设计时能够减少问题的发生,大大节约了试模的成本。

1.3 成型零部件设计

因为加工件比较复杂,模具生产会让产品有形变,也会有熔接痕出现。在生产时先深孔钻进行运水孔加工,其次进行顶针、镶件孔线割,然后使用 CNC 对表面进行粗加工,最后进行电火花加工。

后模仁:长 110mm,宽 190mm,高 70.35mm 塑件高度为 45.85mm,满足生产要求。

当今模具设计较为普遍的方式也是本次设计采用的形式为镶件形式,即采用镶拼式结构。镶拼式结构可以使用更小、更经济的加工设备来制造各个镶件,然后将它们组装成完整的模具,有助于降低制造成本,模具镶拼式结构在提高效率、增强设计灵活性和易于维护等方面具有明显的优势。

1.4 冷却系统设计

冷却系统设计在模具设计中具有关键地位。首先,需合理规划冷却通道的布局,以实现模具各部位的均匀冷却。其次,要根据模具材质和工艺要求,选择适宜的冷却介质,如水或冷却液。精确控制冷却介质的流速和流量,有助于达到最佳冷却效果。同时,提高热交换效率,可有效缩短冷却时间。再者,准确控制模具温度,避免过热或过冷的情况。

第 2 章模具相关计算

2.1 成型零件的设计

根据塑料件本身的结构和加工要求确定了型腔的结构,一般的型腔布局分为整体和组合式两种,而本次选择的型腔为一模一腔,加工时可直接选择整块金属材料,并且加工后的型腔不易发送变形,比较适合较小形的塑料件。本次汽车线槽注塑模具成型零件采用整体式,在不影响加工质量的情况下尽可能降低成本,加工后的零件使用吊模螺丝进行固定,与定模板和动模板固定后注塑。

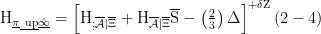

2.2 型腔深度尺寸计算型芯深度尺寸计算如公式(2-4)所示。

式中 ——型腔深度最大尺寸mm;

型腔深度尺寸 22-0.200

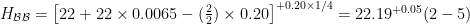

2.3 型芯高度尺寸计算

型芯高度尺寸计算如公式(2-6)所示。

型腔深度尺寸 20-0.20

第 3 章注塑机参数校核

3.1 模具安装尺寸校核

设计中模具外表轮廓 250mmx300mmx366mm,HTF160J/TJ 型注塑机模板安装过程中,其轮廓尺寸为 450mmx450mm。

模具关闭后,高度参数 366mm ,HTF300XB 型注塑机中模具允许最小模具厚度为 180mm ,允许最大模具厚度为 500mm ,所以安装尺寸满足注塑机要求。

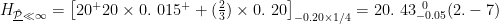

3.2 注塑容量校核

注射机校核中最重要的参数是容量,在上文根据各项参数选择了HTF160J/TJ 型号注射机,它的额定注射容量为 253cm3,但实际注射中主流道和分流道也会有部分残留塑料,也就是必须要保证注射的容量中 70%要大于实际注射量,最终根据参考文献公式进行如下计算:

如公式(5-1)、(5-2)所示。

经验算可知: V∗=36.39cm3<253⋅cm3 ,所以选择的容量满足使用要求。

第 4 章模具工作过程

首先,把塑料原料精心地加入到注塑机的料筒之中。随后,借助加热系统的强大力量,对原料进行加热处理,使其逐渐熔融,转变为一种具有良好流动性的状态,在注塑机施加的压力作用下,熔融的塑料以稳定的流动态势被注入模具的型腔之内。为了实现塑料制品的顺利成型,模具内部配置了高效的冷却系统,它能够对型腔中的塑料进行精准而有效的冷却操作,促使其逐渐凝固成型。当制品成功冷却凝固之后,模具会按照预设的程序精准地打开,而顶出机构也会同步运作,将已经成型的制品从型腔中稳健地顶出。最后,通过一系列精心设计的操作,将完美成型的制品从模具中安全地取出。

在这整个过程中,温度的精细控制显得至关重要,必须确保塑料在最为适宜的温度范围内实现熔融和冷却,以此来保障制品的卓越质量。与此同时,注塑压力的合理调控以及各个步骤时间的精准把握,同样对制品的最终成型效果产生着关键的影响。任何一个环节的细微差错,都可能导致制品质量的下降。因此,在模具工作的过程中,每一个细节都需要高度关注和精心处理。

第 5 章结论

本论文针对汽车线槽注塑模具设计进行深入研究,通过系统的分析和设计工作,得出了更为详尽的结论如下:成功地完成了一套完全符合要求的注塑模具设计,这套模具在实际应用中展现出了出色的性能。在设计过程中,对注塑工艺进行了精心优化,不仅显著提高了生产效率,还大幅提升了产品的质量标准。通过合理的模具结构设计,成功实现了成本的有效控制,降低了生产成本,为企业带来了更大的经济效益。该模具还具有良好的可维护性,方便进行日常的保养和维修工作,降低了维护成本,延长了模具的使用寿命。在整个研究过程中,积累了丰富而宝贵的模具设计经验,也为今后类似项目的开展提供了重要的参考和借鉴。

参考文献

[1]张国栋.模具设计概述[J].中国模具设计,2003,6.

[2]几种新型注塑设备的简单介绍[J].中国液压机械网,200

[3]刘松年,崔怡.水辅助注塑工艺介绍[J].模具技术,2009.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)