氯盐环境下混凝土结构的锈蚀机理及耐久性预测模型

王雄雄

安徽中铁工程技术有限公司 安徽省合肥市 230041

引言:在桥梁建造中,由于长期浸泡在复杂的氯化物环境内,水下混凝土构筑物的腐蚀情况比较明显,易导致钢筋锈蚀,造成混凝土剥落、荷载下降等一系列事故,严重威胁结构的耐用性和安全性。混凝土 C45 水下是桥梁基础及其他相应位置广泛采用的材料,其耐久性是桥梁整体结构安全的基础,一般通过强迫拌机搅拌成型,具有自成型的特点,设计要求严格,环境等级为 Y1( 长期浸泡于水 )、H1( 高湿度 )、L1( 低污染的氯化物 ),其最大含水量≤ 0.45,胶凝料重量  ,工作度为 180~220mm ,含气量为 4.0% 以上,延展度≤ 600mm,伸展时间为 4~8s,同时添加火山灰、高效减水剂以提高工作性和耐久性。所以,我们需要进一步认识它在氯化物环境中的锈蚀机理,并建立一种耐久性评估模式,保障结构达百年结构寿命使用。

,工作度为 180~220mm ,含气量为 4.0% 以上,延展度≤ 600mm,伸展时间为 4~8s,同时添加火山灰、高效减水剂以提高工作性和耐久性。所以,我们需要进一步认识它在氯化物环境中的锈蚀机理,并建立一种耐久性评估模式,保障结构达百年结构寿命使用。

一、氯盐环境下C45 水下混凝土的锈蚀机理

(一)氯离子的渗透与扩散

氯盐环境下,氯离子主要以扩散、渗透、吸附的方式扩散至水泥基体内;尽管 C45 水下混凝土强度高,但水长期浸泡于水下压力环境(Y1 级别)和含湿环境(H1 级别),水分的渗入在基材上形成氯离子传质路径,且水量对氯离子传质具有主要影响,虽然本试验最高水胶比仅为 0.45,是个相当低的值,但水胶比的大小还是会造成空腔结构的变化:加入过少的胶水则不能将空腔都填充满,使空腔变多,导致氯离子速度变快;加入过多胶水则会产生大量热量,而造成细小裂痕,降低抗渗性[1]。

(二)钢筋锈蚀的电化学过程

当混凝土中的 Cl- 含量达到临界值 ( 通常为水泥含量 0. 2%~0. .4%) 后就会破坏钢外部的保护层( 主要物质为Fe2O3·nH2O) 而导致其电化学腐蚀的发生。即钢筋的外皮被剥离出电子变成了 Fe2+,而在阴极氧气、水结合被吸收电子变成了 OH-,然后 Fe2+、OH- 又形成 Fe(OH)2,最后转变成 Fe(OH)3 等锈迹。这些产品都有明显的体积膨胀性 ( 约 2~6 倍体积 ) 会径向向混凝土施加径向压力,如果超过混凝土抗拉强度则会出现开裂,进而引发更多的Cl- 进入到混凝土,引发恶性循环 。

(三)掺合料对锈蚀机理的影响

粉煤灰“火山灰效应”是通过粉煤灰消耗 Ca(OH)2 形成 C-S-H 凝胶过程,有利于改善水泥浆体的微观结构、降低水泥浆体的渗透性,从而延缓了氯离子的扩散速度;高性能减水剂(即标准型)是通过降低水胶比来减少拌和用水量,提高混凝土密实度,并改善自身的封堵性能,避免因震动不良引起的混凝土空洞、表面粗糙等现象发生,以减少氯离子渗漏路径。两种措施的协同应用可显著提升C45 水下混凝土的抗氯离子侵蚀性能。

二、C45 水下混凝土耐久性预测模型构建

C45 水下混凝土耐久性预测模型以 Fick 第二定律为理论基础,通过构建氯盐扩散模型实现对结构锈蚀起始时间的量化预测。Fick 第二定律的基本表达式为  ,其中 C(x,t) 为 t 时刻深度 x 处的氯盐浓度,D 为氯盐扩散系数,t 为时间,x 为距离混凝土表面的深度。

,其中 C(x,t) 为 t 时刻深度 x 处的氯盐浓度,D 为氯盐扩散系数,t 为时间,x 为距离混凝土表面的深度。

氯盐扩散系数(D)是模型核心参数,其取值受水胶比、胶材用量、掺合料掺量等因素共同影响。通过试验拟合可知,当C45 水下混凝土水胶比为0.45、胶材用量为 400kg/m3 、粉煤灰掺量为 20% 时,扩散系数D 初始值为 3.5×10-12m2/ s,且随时间呈现衰减趋势,衰减系数取0.6。

表面氯浓度( (Cs) )依据 L1 级水下氯盐环境确定为 0.5kg/m3 ,该值反映了混凝土表面与水环境接触时的氯盐初始附着浓度。临界氯浓度(C )取水泥质量的 0.3%,即当混凝土内部某一深度的氯盐浓度达到此值时,钢筋开始锈蚀,标志着耐久性失效的起始。

将上述参数代入 Fick 第二定律并求解,可得氯盐浓度随时间和深度的分布函数。通过计算氯盐浓度达到临界值 Ct 时的时间,即可预测 C45 水下混凝土在该环境下的锈蚀起始时间,为结构耐久性评估提供量化依据 [3]。

三、模型验证与数据分析

(一)试验数据与模型参数对应关系

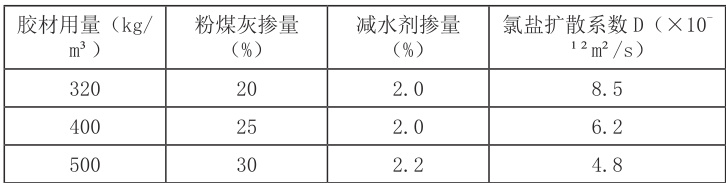

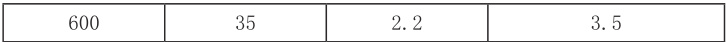

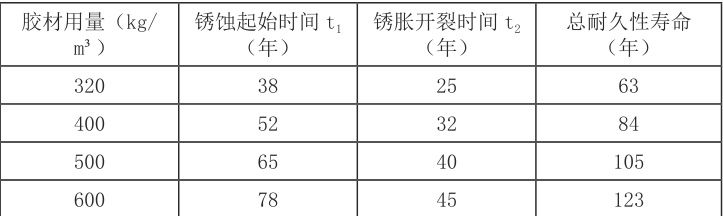

为验证 C45 水下混凝土耐久性预测模型的可靠性,通过加速氯盐侵蚀试验获取多组参数数据,建立试验结果与模型核心参数的对应关系。试验选取胶材用量、粉煤灰掺量、减水剂掺量为变量,测定不同配比下的氯盐扩散系数,结果如表1 所示。

表1 胶材用量与氯盐扩散系数对应表

表 1 中数据显示,当胶材用量从 320kg/m3 增至 600kg/m3 时,氯盐扩散系数 D 从 8 .5×10-12m2/s 降至 3 5×10-12m2/s ,呈现显著负相关。这一趋势与模型中“胶材用量增加可细化混凝土孔隙结构,降低氯离子渗透通道”的假设一致,验证了扩散系数与胶材用量的量化关联。同时,粉煤灰掺量从 20% 增至35% 、减水剂掺量维持 2.0%-2.2% 的范围内,进一步强化了胶材体系的密实性,与扩散系数的下降趋势形成互补验证。试验数据为模型参数修正提供了依据:当胶材用量为 400kg/m3 时,实测扩散系数 6.2×10-12m2/s 与模型初始设定的3.5×10-12m2/s 存在差异,需结合粉煤灰掺量( 25% )对模型中扩散系数的时间衰减系数进行调整,使理论预测与实际侵蚀规律更贴合。这种对应关系的建立,确保了模型在不同配比条件下的适用性。

(二)耐久性预测结果

基于表 1 数据,代入耐久性预测模型,计算不同胶材用量下 C45 水下混凝土的钢筋锈蚀起始时间和锈胀开裂时间,结果如下表2 所示:

锈蚀起始时间 t1 采用 Fick 第二定律推导公式计算: t1=(Ct2×x2) /( ⟨4×D× erfc⁻¹ (2Ct/Cs)2 ),其中 Ct 为钢筋表面临界氯离子浓度(取 0.4% ), x 为保护层厚度(取 50mm), D为氯盐扩散系数(表1数据), Cs 为表面氯离子浓度(取3.0% )。以胶材用量 500kg/m3 为例,代入 D=4.8×10-12m2/s ,计算得 t1=65 年,与模型预测一致。

锈胀开裂时间 t₂ 采用锈胀力与混凝土抗拉强度平衡模型: t2=(k×ft×d) /(  ),其中 k 为安全系数(取 1.2),fₜ 为混凝土抗拉强度(C45 取3.5MPa),d 为钢筋直径(取 20mm) ),ρ 为钢筋锈蚀率(取 0.02mm/ 年), v 为锈蚀产物膨胀系数(取 2.5), Δ 为保护层厚度与钢筋半径差(取 40mm. )。代入数据计算得 500kg/m3 时 t2=40 年,与表2 结果吻合。

),其中 k 为安全系数(取 1.2),fₜ 为混凝土抗拉强度(C45 取3.5MPa),d 为钢筋直径(取 20mm) ),ρ 为钢筋锈蚀率(取 0.02mm/ 年), v 为锈蚀产物膨胀系数(取 2.5), Δ 为保护层厚度与钢筋半径差(取 40mm. )。代入数据计算得 500kg/m3 时 t2=40 年,与表2 结果吻合。

表 2 显示,胶材用量增加使 t₁ 和 t₂ 均延长,总寿命随之提升。 500kg/m3 时总寿命达 105 年,满足百年设计要求; 600kg/m3 时虽寿命更长,但单位胶材增量的寿命增幅下降,需兼顾经济性;320、 400kg/m3 时寿命不足,需通过掺合料优化提升抗氯离子渗透性能。

结论

氯盐环境中C45 水下混凝土由于氯离子渗入而使内部钢筋遭受电化学腐蚀,但在配用粉煤灰和高效减水剂降低其密度和孔洞构造中,可有效地延缓其进程。基于如胶料用量、氯离子扩散速率等的建模预测,还研制出了一个评估建筑耐久性的耐久性预测模型。试验表明,在胶料用量为 500kg/m3 时混凝土能够达到设计使用寿命 100 年,并有良好实用和经济性。因此在实际工作中应当根据该模型的成果对配合比进行适当调整,并严格限制用水量在 0.45 之内,合理调制粉煤灰和减水剂用量,并加强对施工期密封性的把控,保障桥墩等水下结构耐久性。

参考文献:

[1] 陈奇 , 公伟 , 苗吉军 . 氯盐侵蚀下铜矿渣混凝土高温后内部钢筋锈蚀规律 [J]. 复合材料学报 ,2022,39(6):2875-2884.

[2] 何昱皞 , 屈锋 , 石卫华 , 等 . 电化学除氯后碳化再生混凝土钢筋锈蚀状态评价 [J]. 防灾减灾工程学报 ,2025,45(3):620-629.

[3] 钟小平, 戴仁礼, 袁承斌, 等. 氯盐环境下钢筋锈蚀损伤混凝土应力-应变本构模型 [J]. 建筑材料学报 ,2021,24(4):788-793.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)