中厚板轧钢工艺中的应力分布与控制方法

朱林 杨子长 郑益

重庆钢铁 重庆市 401220

1 中厚板轧制过程中应力的形成机制、分布特点

1.1 应力形成机制

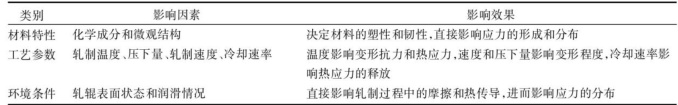

在中厚板轧制工艺过程中,应力的形成是一项由多种因素协同作用的复杂力学现象。首要关键因素在于轧制力的施加,当轧辊系统对中厚板施加压力作用时,板材内部将产生抵抗变形的内应力,进而形成应力分布状态。需要特别指出的是,这种轧制力的大小及空间分布特征将直接决定应力的形成规律与分布态势。其次,材料自身的不均匀性特征也是导致应力产生的另一重要因素。中厚板在生产过程中,其内部的化学成分、组织结构等可能存在一定的不均匀性。在轧制过程中,这些不均匀的部分会对变形产生不同的响应,进而导致应力的形成。例如,经分析研判,材料中存在的杂质、气孔等缺陷问题,将不可避免地导致局部区域力学性能出现波动,在轧制加工过程中更易形成应力集中现象。与此同时,轧制工艺参数的调整变化也将对应力形成机制产生显著影响。具体而言,轧制速度、轧制温度、压下量等关键工艺参数的科学配置,将直接决定板材在轧制过程中的变形方式与变形程度,进而对应力分布状态产生重要调控作用。例如,过高的轧制速度可能导致板材表面与内部变形不均匀,从而引发较大应力集中;而科学合理的轧制温度设置,则能够有效降低材料变形抗力,显著抑制应力生成。

1.2 应力分布特点

在中厚板轧制工艺过程中,应力分布呈现出显著的规律性特征。从板材厚度方向分析,应力分布普遍表现出不均匀的特点。具体而言,在板材表面区域,由于直接承受轧辊作用力,应力值处于较高水平;而在板材中心区域,应力值相对较低。这一现象源于表面层在轧制过程中所受变形程度显著高于中心层。就板材宽度方向而言,应力分布同样存在明显差异。经研究表明,板材边缘部位应力值通常高于中间部位。究其原因,主要在于边缘部位在轧制过程中更易受到摩擦力、约束条件等外部因素的显著影响,致使该区域变形特性与中间部位存在本质区别,从而形成应力分布的梯度变化。此外,在轧制工艺实施过程中,应力分布呈现出动态演变的特征。具体而言,在轧制初始阶段,应力集中现象主要体现在板材表面及边缘区域;随着轧制工序的持续推进,应力分布呈现出由表及里、由边缘向中部逐步扩散的态势。与此同时,必须充分认识到,板材在轧制过程中会持续经历变形与再结晶等关键物理化学过程,这些过程必将对应力分布状态产生深刻影响并引发相应调整。深入研究和准确把握中厚板轧制过程中应力形成机理及分布规律,对于优化生产工艺、提升板材品质具有重大现实意义。通过科学调控轧制工艺参数,能够有效抑制应力生成并改善其分布均匀性,进而显著提升中厚板的整体性能指标。

2 中厚板轧钢工艺中应力控制的方法

2.1 优化轧制工艺参数

轧制工艺参数对中厚板轧制过程中的应力分布具有决定性影响。首要的是要科学优化轧制速度参数。实践表明,过高的轧制速度将导致板材表面与内部变形不均匀现象,进而引发较大应力集中。为此,必须严格依据板材材质特性、厚度规格等关键指标,科学合理地确定轧制速度。具体而言,针对较薄规格的中厚板,可在确保板材承载能力的前提下适度提升轧制速度;而对较厚规格板材,则应当采取降速处理,以切实保障板材内外变形均匀性,有效避免应力集中问题。与此同时,轧制温度作为重要工艺参数同样不容忽视。通过精准控制轧制温度,能够显著降低材料变形抗力,从而有效抑制应力产生。在实际生产工作中,必须严格依据板材材质特性科学确定最优轧制温度区间。针对合金钢中厚板这一特殊材料,必须采用较高轧制温度以确保其获得良好的塑性变形性能;而普通碳钢中厚板则可适当降低轧制温度。与此同时,要高度重视轧制过程中的温度稳定性控制,坚决杜绝因温度波动过大而导致的应力异常变化现象。

此外,压下量的精准调控同样至关重要。若压下量过大,将导致板材在轧制过程中承受过强变形力,易产生应力集中问题;反之,压下量过小则会造成轧制道次增加,严重影响生产效率。因此,必须综合考虑板材初始厚度、目标厚度及设备承载能力等关键因素,科学合理地分配各道次压下量,确保板材在每一道次轧制过程中均能实现均匀变形,从而有效实现应力的精准管控。

2.2 改善材料质量

材料的不均匀性是引发应力产生的关键性因素之一。因此,着力提升材料质量对于有效控制应力具有决定性意义。在原材料遴选过程中,必须坚持高标准、严要求,切实保障材料化学成分均匀稳定、组织结构致密可靠。针对存在杂质、气孔等质量缺陷的原材料,应当及时采取预处理措施或坚决予以淘汰,从而最大限度降低因材料缺陷引发的应力集中现象。在生产实践过程中,应当积极推广应用先进冶炼与加工技术,切实提升材料均匀性水平。具体而言,可通过实施精炼工艺有效去除材料中存在的有害杂质,采用均匀化处理工艺从根本上消除材料内部的成分偏析现象。同时,要科学开展中厚板热处理工作,通过优化组织结构,显著增强材料的塑性变形能力和韧性指标,进而有效降低材料的应力敏感性。

2.3 加强设备维护与管理

轧制设备的性能状况与运行状态将直接影响中厚板轧制过程中的应力分布情况。若轧辊存在磨损、表面不平整等质量问题,将导致轧制力分布不均,进而引发板材应力分布不均现象。为此,必须严格按照规定周期对轧辊开展全面检查、精细磨削及及时更换工作,切实保障轧辊表面平整度与硬度均匀性的达标要求。与此同时,要确保轧制设备的传动系统、液压系统等关键部件始终处于良好工作状态。传动系统若出现运行不稳定情况,将直接导致轧制速度波动;液压系统若出现压力不稳定现象,则会影响轧制力的精准调控,这些都将对板材应力分布造成不利影响。因此,必须高度重视设备日常维护管理工作,建立健全定期检修调试制度,确保设备持续稳定高效运行。

3 结语

中厚板轧钢工艺中的应力分布与控制方法研究,既是钢铁行业理论创新的重要突破口,更是提升生产质量、实现高质量发展的关键抓手。通过系统研究中厚板轧制过程中应力形成机理,有助于深化对客观规律的认识,为工艺优化提供坚实的理论支撑。实践表明,科学调控轧制工艺参数、严格把控材料质量、强化设备维护管理,是实现应力精准控制的根本途径。这些措施的有力实施,将显著提升中厚板综合性能指标,有效降低生产缺陷率,切实提高资源利用效率,进而有力促进行业技术水平提升和经济效益增长。展望未来,应着力推进先进检测技术与智能化控制手段的深度融合,构建应力分布实时监测体系,实现工艺参数动态优化,以更好地满足新时代工业发展对高端钢材的迫切需求。

参考文献:

[1] 胡波 . 关于轧钢工艺改进对产品性能的影响与优化分析 [J]. 冶金与材料,2024,44(11):162-164.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)