压力容器裂纹问题检测方法研究

郭忠杰

烟台市特种设备检验研究院 烟台 264000

引言:

压力容器广泛应用于化工、石油等领域,面临高温、高压等恶劣的工作环境,长期运行后极易因材料疲惫、介质腐蚀等问题产生裂纹。一旦出现裂纹,会导致容器的强度下降,当裂纹尺寸超出安全数值后,可能引发较大的安全事故。对此,相关人员应积极探索有效的裂纹检测方法和预防措施,保障压力容器的安全运行。

1 压力容器中裂纹问题检测方法

1.1 目测法

目测法作为最基础的检测方法,主要利用肉眼或使用放大镜、内窥镜等工具观察压力容器的表面,判断是否存在裂纹情况。该种方法操作简单,施工成本较低,较为适用于初步检测阶段。

实践操作阶段,技术人员在工作前需要清理干净容器表面的油污、锈迹和涂层,避免影响检测结果。检测人员需要按照规定的路线,对焊缝、连接区域进行逐步检查,重点观察表面是否存在缺陷。对于疑似裂缝的区域,可使用内窥镜深入容器内部检查,详细记录裂缝的位置和长度,以方便后续处理。

1.2 渗透检测

该方式为无损检测手段,较适用于检测非多孔材料的表面开口裂缝。技术原理在于利用渗透剂的流动性特征,使渗透剂深入裂缝内部,准确显示裂缝的形态和位置。

技术操作阶段,检测人员需要清除干净容器表面的杂物,并打磨平整以方便渗透剂渗入。随后,将渗透剂均匀涂抹于容器表面,静置 5~15 分钟以后,观察渗透剂的渗入情况。清理干净表面多余的溶剂,避免干扰检测结果。最后,在容器表面涂抹白色粉末或悬浮液,呈现渗透剂渗入位置,以获取清晰的缺陷图像。工作人员需详细记录裂纹的长度和走向等数据。

该技术的操作流程简单,能够检测各种材质的压力容器。但是,该技术无法检测容器内部的裂纹,且检测结果容易受到容器表面状态、检测环境温度等因素影响,致使检测结果准确性降低[1]。

1.3 射线检测

射线检测主要利用射线、γ 射线穿透物体表面,通过检测射线的强度分布情况判断内部缺陷。

操作过程中,技术人员需要在现场配备射线源和探测器,将其安放在容器两侧,确保射线能够垂直穿透检测区域。随后,根据检测容器的厚度调整射线能量和曝光时间,保证射线穿透容器且能够在探测器上成像。获取图像后,应冲洗胶片,并对数字图像进行降噪、增强处理,准确识别裂缝对应的区域。前期处理结束后,观察裂纹的形态、大小尺寸,并结合相关标准确定裂纹等级。

该项技术能够满足内部裂纹的检测需求,且能够准确限制缺陷的形态,检测结果的保存时间较长。但是,该技术的使用成本较高,且操作人员需要配备相应的专业资质,促使需要投入大量的资金成本,对企业造成较大的经济压力。

1.4 超声波检测

超声波检测主要利用探头向容器内部发射高频声波,声波在遇到裂纹时会发射,可根据发射波的传播时间和幅度判断缺陷位置和大小。

技术操作前期,技术人员需要根据检测物体的材质、形态和厚度选择合适的超声波检测仪。对于厚度较大的容器,应选择高功率、宽频带的仪器,确保超声波有效穿透,需要在检测容器的表面涂抹耦合剂,减少声波传播过程中在空气和金属界面产生的损失。随后按照预定线路移动探头,保障声波覆盖容器的整个区域。收集超声波仪器的反射信号,并形成图像,通过观察反射波的位置和变化幅度,确定裂纹的深度和长度。该技术是目前工业领域使用最为广泛的无损检测技术。检测工作的灵敏性较高,且设备操作便捷。但是,对技术人员专业要求较高,且检测结果容易受到容器表面状态影响。

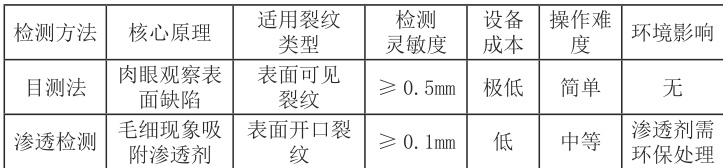

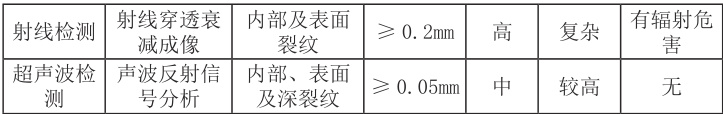

上述技术是目前工业领域常用的检测手段,各项技术具有明显的优缺点,其中,裂纹检测方法对比如表1 所示。

表1 压力容器裂纹检测方法对比

1.5 激光超声检测

激光超声检测是一种新兴的无损检测技术,其原理是利用高能量激光脉冲在压力容器表面产生超声波,通过检测超声波的传播特性来判断是否存在裂纹及相关参数。

操作时,先将激光发射器对准待检测区域,发射激光脉冲使材料表面瞬间受热产生超声波。同时,利用激光干涉仪等接收装置捕捉超声波的传播信号,并将其转化为电信号进行处理分析。通过对超声波的传播时间、幅度、频率等特征的研究,能够确定裂纹的位置、大小和深度等信息。

该技术具有非接触式检测的特点,不会对容器表面造成损伤,适用于高温、高压等恶劣环境下的检测。而且检测速度快、分辨率高,能够检测到微小裂纹。不过,激光超声检测设备成本较高,对检测环境的要求也较为严格,需要避免强光、振动等干扰因素,在一定程度上限制了其广泛应用。

2 压力容器中裂纹问题预防措施

裂纹问题的产生与压力容器设计、制造以及运行维护存在密切关联,技术人员应探索从源头预防的措施,以降低裂纹的发生概率。

容器设计阶段,应尽量避免出现应力集中区域设计,降低局部应力。容器材料应根据介质的特性选择合适材料。酸性介质应优先选择耐腐蚀合金材料。高温环境应采用耐热钢材。选择的材料应满足相应的技术指标,确保材料的抗拉强度、冲击负荷等指标达标[2]。

容器制作阶段,应优化焊接工艺,降低焊接过程中的裂缝情况。同时,严格控制焊接电流、电压和焊接速度,避免温度过高产生裂缝。做好加工的精度控制,对容器的内部进行精细的打磨处理,防止表面产生划痕,确保容器的使用性能。容器生产后,在正式投入使用前应对关键焊缝的区域进行无损检测。采用水压试验方式,试验时间 30 分钟以上,观察表面是否存在泄漏或结构变形问题。

运行和维护阶段,应实时监测容器内部的介质压力、温度和腐蚀情况,当内部压力、温度超出设计数值,会引发容器泄漏情况。对于存在腐蚀性的介质,应定期检测介质的酸碱度情况,一旦浓度超标应及时更换或添加缓蚀剂,避免容器遭到腐蚀。定期做好保养维护工作,半年进行一次容器表面清理,防止局部腐蚀引发裂纹。

总结:

综上所述,压力容器裂纹检测工作中,应根据裂纹的类型、位置以及设备状态选择合适的检测方法,确保检测结果的准确性,为后续的问题处理提供有效参考。同时,制定全流程的裂纹预防机制,从源头减少裂纹产生的风险。还可积极引进先进的技术手段,推进无损检测技术向着智能化方向发展,提高裂纹检测的效率和精准度,为压力容器的安全运行提供技术保障。

参考文献:

[1] 陈文亮 . 锅炉压力容器压力管道检验中的裂纹问题 [J]. 大众标准化 ,2025,(08):170-172.

[2] 余诚 . 化工压力容器压力管道检验中的裂纹问题分析 [J]. 石化技术 ,2025,32(04):311-313.

作者一姓名:郭忠杰;性别:男;出生年月:1975.12 ;籍贯:山东省招远市;民族:汉族;最高学历:大学本科;目前职称:工程师;研究方向:特种设备检验检测

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)