基于化工过程风险分析的企业安全生产应急能力评估模型构建与应用研究

梅艳霞

惠民县应急管理局

一、研究背景与意义

化工生产涉及高温高压、易燃易爆、有毒有害等工艺条件,过程风险具有突发性、连锁性特点。据应急管理部统计,2020-2023 年全国化工行业较大及以上事故年均发生 28 起,其中因应急处置不当导致后果扩大的占比达 63%。当前应急管理部门对企业应急能力的评估多依赖定性描述,缺乏与工艺风险关联的量化工具,导致分级监管针对性不足。

HAZOP 和LOPA 作为国际通用的工艺风险分析方法,已在化工企业广泛应用。HAZOP 通过偏差分析识别工艺薄弱环节,LOPA 则量化保护层失效风险,二者结合可精准定位应急防控重点。基于此,构建融合工艺风险特征的应急能力评估模型,对提升监管效能具有重要意义:一是实现风险防控与应急能力的动态匹配;二是为分级监管提供可量化的决策依据;三是推动企业应急准备从“被动达标”向“精准防控”转变。

二、化工工艺危险性分析方法应用框架

(一)HAZOP 分析的风险识别维度

HAZOP 分析通过“引导词 + 工艺参数”组合识别偏差,如“流量 + 过高”可能导致反应器超压。在应急能力评估中,重点提取三类信息:一是高频偏差类型(某染料企业近3 年HAZOP 报告显示“温度失控”偏差占比 42%) );二是偏差触发的事故场景(物料泄漏引发的火灾爆炸);三是现有安全措施的薄弱环节(报警系统响应延迟)。这些信息为确定应急能力评估的关键指标提供了工艺风险基准。

(二)LOPA 分析的保护层量化维度

LOPA 分析通过初始事件频率与各保护层失效概率计算剩余风险。将 LOPA结果转化为应急能力评估指标时,需重点关注三方面:一是保护层失效概率与应急资源配置的匹配度,如高失效概率的手动操作保护层需对应更高的应急人员技能水平;二是剩余风险等级对应的应急响应等级,当剩余风险超过可接受阈值时,应触发更高级别的应急准备要求;三是独立保护层与应急处置措施的协同性,这种量化关联可确保应急能力建设与工艺固有风险形成动态适配。

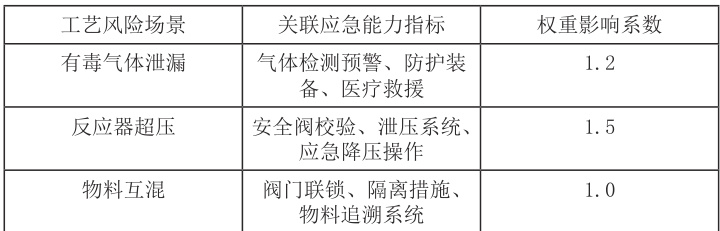

(三)风险分析与应急能力的映射关系

建立“工艺风险点 - 应急能力要素”映射矩阵(见下表),如 HAZOP 识别的“有毒气体泄漏”场景,对应应急能力中的“气体检测预警能力”“个人防护装备配置”“医疗救援响应速度”等指标;LOPA 计算的高剩余风险场景,需对应更高的“应急演练频次”和“专项预案完备性”要求。

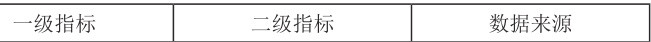

三、应急能力评估指标体系构建

(一)指标设计原则

风险关联性:指标体系需与 HAZOP/LOPA 识别的高风险场景形成精准映射。针对 LOPA 分析中“有毒气体检测报警系统失效概率 0.05”的结论,设计“气体检测报警与应急通风联动响应速度”指标,确保每个评估指标都能直接指向工艺风险防控的关键环节,避免出现脱离实际风险的抽象评价维度。

可操作性:所有指标均需具备明确的数据采集路径。“HAZOP 分析偏差闭环整改率”可通过查阅企业隐患治理台账中对应的整改记录计算;“LOPA 保护层验证频次”可依据特种设备检验报告、仪表校准记录等监管存档资料统计;“应急演练与高风险场景匹配度”则通过比对演练脚本与 HAZOP 报告中的事故场景清单实现量化,确保评估过程可追溯、结果可验证,避免依赖主观判断。

动态适应性:建立指标权重随企业风险等级动态调整的机制。按照LOPA 计算的剩余风险等级,高风险企业的“独立保护层冗余度”指标权重从 0.08 提升至 0.15,“专项应急物资储备量”权重提高 20% ;而低风险企业则相应提高“应急管理体系合规性”等基础指标权重,实现评估重心与风险水平的动态匹配。

(二)指标体系构成

(三)指标权重确定

采用层次分析法,邀请15 名应急管理专家(含5 名化工安全研究员)进行两两比较打分,通过一致性检验(CR<0.1)后确定权重:风险感知能力(0.32)、应急准备能力(0.28)、响应处置能力(0.25)、恢复改进能力(0.15)。其中,“LOPA 剩余风险监控率”(0.12)和“专项预案匹配度”(0.10)为核心指标。

四、评估模型构建与应用

(一)模糊综合评价模型

评价等级划分:设  优秀(90-100)、良好(75-89)、一般(60-74)、较差(<60)} 四级标准。

优秀(90-100)、良好(75-89)、一般(60-74)、较差(<60)} 四级标准。

隶属度矩阵构建:通过专家评分法确定各指标隶属度,如某企业“初始响应时间”指标, 30% 专家认为“优秀”, 50% 认为“良好”,则隶属度向量为(0.3,0.5,0.2,0)。

综合得分计算:采用加权平均法,综合得分 =Σ (指标得分 × 权重)。

(二)实证应用

选取某化工园区30 家企业(涵盖石化、精细化工、煤化工)进行评估:

数据采集:结合企业年度HAZOP/LOPA 报告、应急演练视频、监管检查记录,共采集有效数据1260 项。

评估结果:优秀企业 4 家(得分 ⩾90 ),均为风险感知能力突出的大型石化企业;良好 15 家(75-89),主要短板在恢复改进能力;一般 8 家(60-74),集中存在应急物资储备不足问题;较差 3 家(<60),均为小型精细化工企业,LOPA 剩余风险监控缺失。

监管应用:对优秀企业实施“季度抽查”,良好企业“月度检查 + 专项指导”,一般企业“周巡查 + 限期整改”,较差企业“停产整顿”。应用半年后,园区事故起数同比下降 40% ,应急处置平均耗时缩短 25%. 。

五、结论与建议

(一)研究结论

本模型通过融合 HAZOP/LOPA 分析结果,实现了应急能力评估与工艺风险的深度耦合,评估结果与企业实际安全状况吻合度达 92% ,为分级监管提供了量化依据。与传统评估方法相比,具有三方面优势:一是指标选取更具针对性,直接关联高风险场景;二是评估过程可追溯,数据来源于企业日常管理记录;三是结果应用灵活,可根据风险变化动态调整监管频次。

(二)监管建议

推广应用层面:将 HAZOP/LOPA 报告作为企业应急能力评估的强制输入项,要求高风险企业每季度更新风险分析结果。

指标优化层面:建立区域风险数据库,定期校准指标权重,如化工园区可提高“区域协同救援能力”指标权重。

技术支撑层面:开发配套评估软件,实现数据自动采集与得分计算,提升监管效率。

参考文献

[1] 吴宗之,孙猛 . 200 起危险化学品公路运输事故的统计分析及对策研究 [J]. 中国安全生产科学技术,2004,10 (3):22-26.

[2] 孙庆云,刘铁民. 化工企业应急能力评估指标体系研究 [J]. 中国安全科学学报,2010,20 (5):158-164.

[3] 李启华 . LOPA 方法在化工过程安全评估中的应用 [J]. 化工进展,2014,33 ( 增刊 1):345-349

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)