箱体零件字符刻制的铣削加工工艺

袁保宁

江苏自动化研究所 江苏连云港 222000

1 序言

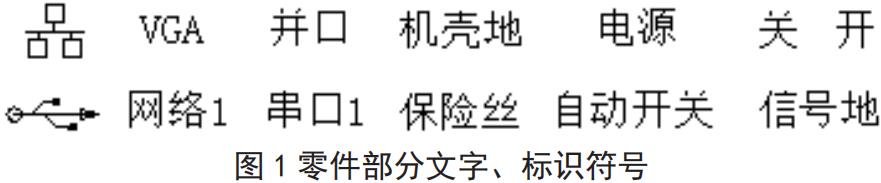

某型号箱体零件侧面插座区域的字符要求按图示位置进行刻制,字符包括汉字、数字、英文字母及图形标识符号(图1 所示)。

由于字符高度只有约 5mm,刀具参与实际切削的部位直径小,需要较高的切削线速度,正常状态下,常规工艺一般是由高转速的雕刻机(约 20000r/ min)根据字体及字号要求,通过调用其自带字库程序、使用雕刻刀具完成刻制加工。但该零件的加工高度为 504mm ,远超过部门现有雕刻机 Z 向 290mm 的最大行程。由于字符深度必须达到 0.4mm ,其他方式如印制、激光加工等无法满足要求,为此,我们使用三轴加工中心数控设备,创建“以铣代刻”的铣削加工工艺方案,解决了箱体零件字符刻制的加工难题。

2 铣削加工工艺实施方案

该工艺方案从加工程序和加工刀具两个方面入手,根据数铣加工特点,针对不同字符采用了统一的型腔铣削方式。面对三轴加工中心转速相对不足、刀具切削线速度较低的情况,通过自制专用刀具,匹配合理的切削参数进行弥补,实现了零件优质加工的目的,具体如下:

2.1 加工程序的编制

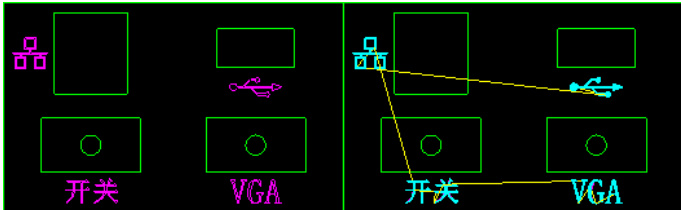

由于不具备专用雕刻字库程序可以调用,我们使用 Mastercam 编程软件进行字符加工程序的编制。针对文字,按设计技术要求选用宋体,字高 5mm,将字型设定为线框结构的 TruetType( 宋体 )Font 真实字型并进行实时修正,确保每个笔画形成一个独立的封闭区域,其中的字间距通过参数设定由软件自动计算。针对标识符号,按设计技术要求中标识线宽的数据,将线条绘制为宽度0.3mm 的封闭图形。

在进行刀具路径规划时,根据铣削加工特点,将字符拆分为形状各异的独立等深型腔,为确保加工质量满足涂漆要求,采用挖槽加工方式,以刀具直径80% 的高密度切削间距实现字体型腔内材料的完全去除,图 2 为绘制完成的铣削加工部分字符及模拟加工路径效果。

图2 铣削加工字符及模拟加工路径效果

2.2 加工刀具的设计制作及切削试验

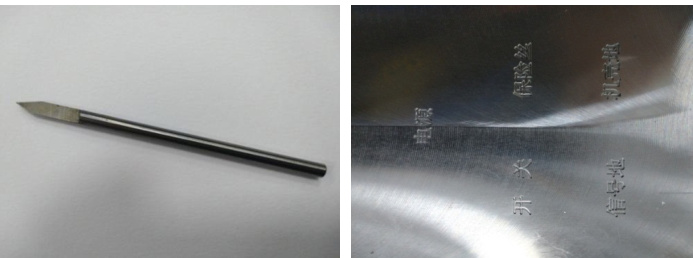

加工刀具方面,借鉴雕刻机刻字刀的结构形式,根据加工中心的机床特点、主轴最高转速 12000r/min 的实际状态以及 0.4mm 的加工深度要求,设计制作了一款专用刀具,匹配合理的切削参数,弥补了加工中心转速较低的不足。

由于该零件材料为铝合金,为此,刀具胚体选用适用于铝合金材料加工的整体硬质合金报废铣刀刀柄,直径规格为 Φ3mm 。首先使用线切割沿轴心线割去一半,同步完成端面加工,实现轴向半圆的结构;使用磨刀机完成角度刃磨,实现径向 30∘ 圆锥结构;使用磨刀机完成后刀面刃磨,前后刀面夹角为 30∘ ;手工刃磨刀尖,使刀尖偏离刀具轴心线 0.04mm 。至此,刀具制作完成,理论上可视为直径 Φ0.08 的单刃锥度铣刀。

切削参数方面,利用自制刀具,经实际切削验证加工,最终确定为:转速 S=12000r/min 、进给速度 F=420mm/min ,切削宽度 ae=0.06mm 、切削深度ap=0.13mm ,图3 为设计制作的刀具及试验加工的字符样件。

图3 自制刀具及加工字符样件

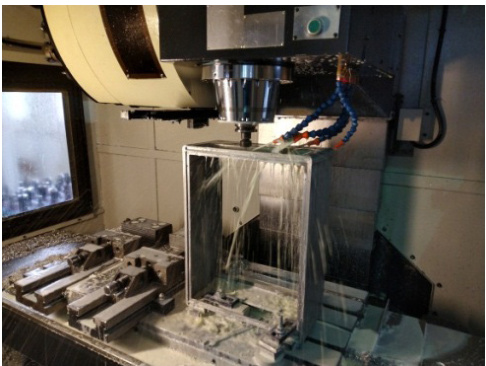

2.3 箱体零件的铣削加工

我们充分利用三轴加工中心 Z 向大行程、可以完全满足零件加工的高度要求的优势,在完成程序编制的基础上,使用自制专用字符加工刀具,对相关字符通过“以铣代刻”工艺,实施了铣削加工,图4 为加工实景。

图4 加工实景

至此,通过采用三轴加工中心对字符刻制实施的铣削加工工艺替代雕刻机,圆满完成了零件加工。经检测证明,字符刻制效果与实际字体的匹配程度、加工表面质量、有效深度完全达到了设计要求。

3 实施效果

采用该工艺方案,我们先后完成该箱体零件百余件的字符刻制的加工任务,字符质量良好,加工稳定性优异。在此基础上,将工艺方案进行应用推广,高质量同步完成了相似零件的刻制加工任务。

将字符拆分为独立线框结构进行组合铣削的工艺,解决了数铣加工字符刻制的字库程序问题;自制专用刻字刀具、匹配合理的切削参数,弥补了数铣设备切削速度欠缺的不足。在此基础上,充分利用设备的大行程,替代雕刻机、以低成本实现了大尺寸箱体零件字符刻制的高质加工。“以铣代刻”工艺方案的成功实施,为字符刻制加工创建了一条新的工艺路径,极大扩展了部门刻制零件的规格范围,

4 结束语

随着对产品外观质量要求的不断提高,需要完成字符刻制的箱体零件加工已成为常态化。面对形状各异、尺寸不一的较大规格零件,该项工艺方案的应用,可以替代专用雕刻设备,有效解决了在三轴加工中心进行此类零件的优质、高效加工的难题,避免了同类雕刻设备的重复投入。

参考文献:

[1] 杨丰,宋宏明. 数控加工工艺[M]. 北京:机械工业出版社,2010.

[2] 赵国英. 高效铣削技术与应用[M]. 北京:机械工业出版社,2015.2

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)