精细化工生产过程中的热泵技术节能应用研究

周鹰

中国电子系统工程第四建设有限公司

1 引言

在精细化工生产中,热负荷集中、换热过程繁杂、能耗结构呈现多级分布的特点,加上采用传统的热源和供能形式会面临热源品质不高及能量传输路径较长的问题,因此导致整个系统能耗高,存在较大程度的热损失。热泵技术可以实现将低位势热源经由位移得到高位势热源的效果,在化工过程中可以形成若干个环形的能量闭合结构,加强各能段间能量关联性,并且开拓更多低位势热源在过程中的使用方式。由于本文主要就热泵循环机制以及热泵结构进行了技术剖析,并在之后基于反应热回收、干燥尾热再用及精馏热集成中探究了节能方法与运行机理,从细节上开展针对精细工序热能结构重构的技术逻辑和实践支撑工作。

2 热泵技术原理构型

2.1 热循环传热机制

热泵系统以低温热源为输入端,以外部功驱动实现热能向高温区的迁移,其核心在于压缩—冷凝—膨胀—蒸发四个热力学阶段所构成的闭合循环结构[1]。在稳定工况下,热泵系统的性能优劣取决于制冷剂在换热器中两端温差所驱动的传热速率及压缩机能效控制。蒸发段中工质吸收来自环境或工艺热流的低温热量,经绝热压缩后,其焓值与温度同步上升,在冷凝段释放至高温载体完成热能输出,再经节流装置降压降温回到起始状态,实现循环闭合。该过程的能效可由性能系数(Coefficient of Performance)衡量,定义为输出热量与压缩功的比值即:

其中 QH 为单位时间释放的热量(单位:kJ),W 为单位时间内输入的压缩功(单位:kJ)。当热源与热汇温差较小时,系统所需驱动功小,COP 值升高,说明热泵对低品位热能的转化效率优良,适合用于温差受控但能量需求连续的工艺场景。

2.2 工业热泵类型

工业热泵在结构配置与工质选型上需适应不同工艺系统对热源温区与负载特性的技术要求 , 机械压缩式热泵以蒸汽压缩驱动为核心,工质在蒸发段从低温热源吸热经过压缩升温后于冷凝段对外释放热量,系统构造紧凑、传热响应快,在中温差连续加热工艺中具备良好适配性[2]。吸收式热泵依靠热驱动方式完成高温输出,吸收剂与制冷剂组成的双工质系统在发生器与吸收器间完成吸热、解析与再结合过程,适用于热源以蒸汽或中温废热为主的复杂工况场合。闭式循环型热泵以内部封闭系统完成介质相变传热过程,蒸发与冷凝两端以板式换热器与外部热流耦合,有利于控制工艺区间换热强度,提升系统在热量调节过程中的精度。在热泵技术选型中,需结合负载热容波动、目标温区跨度与换热器布置形式进行系统级联适配,从热力结构出发匹配其运行参数边界。

2.3 能效提升手段

热泵运行必然存在能量损失和温差驱动限制,系统能效提升的核心是管路热循环结构热损控制、压缩机压缩性能优化和传热路径的紧密耦合。压缩段优选工质类型与压缩比匹配结构,控制绝热指数及温升过程中的焓变,增大单位输入功所驱动的温度抬升量,增大能量密度输出[3]。换热器段通过增加传热膜系数、提高换热器紧耦合度、加大换热器表面强化系数的方法来减小界面温差与热阻以及减小热交换路径长度,保证热驱方面的能流密度集中。膨胀装置的节流过程会直接影响到系统内部循环压差以及系统内部的热焓分布情况,采用多级节流和可调膨胀阀结构能够控制部分过冷度和蒸汽干度,可以避免由于外界负荷波动造成的系统耗功峰值过大问题的发生,有利于系统的高频热载荷段运行时候的能量效性增强。实际上能效提升路线是从每一个部分组件内部的热物理耦合性状入手,它们之间的最优匹配必然导致系统整体高效稳定运转,最终相应 COP 值在动态载荷段实现的最稳定的效果显现。

3 精细化工工序节能应用

3.1 反应热源回收

精细化工反应系统中多为放热反应,热量释放集中且时间上不均匀,热负荷经常出现周期性的波动,不经处理直接排入冷却系统会导致大量低品位热能白白浪费;利用热泵技术将这些热量转移到需要热源的其它单元操作之中,在反应器夹套和冷却系统等热源处用蒸发器将吸收的热量转化为工质潜热,之后经过压缩段提升温位传给热负载侧来补偿后续单元过程的热源需求。传热界面宜采用双管板或板式换热结构以保持较高的换热效率,而压缩比以及流量波动响应速率,则是影响系统正常运行的关键。按照热平衡原理可知,该系统热负荷的大小可以通过以下公式计算得出:

其中 Q 为单位时间内系统回收热量(单位:kJ),m 为热媒质量流量(kg/s),cp 为热媒定压比热(  ), Δ T 为换热前后温差(K)。对于非稳态特征比较明显的反应热源来说,对热泵而言就要求其工作在高频率负载状态才能保证热量传递的稳定性。对于处于非满负荷运行状态的工质而言,则应要求压缩工质能够依据放热强弱适时调整干度,以适应不同的换热量大小;同时,要对控制系统的要求为:当热源出口温度偏离 ±1.5∘C 时即刻切断信号并对反应器加以保温,避免造成对反应速率或者下游反应单元热平衡的不良影响;控制系统还应当通过回热段工质焓升与冷却段负荷进行双向往复反馈来控制压缩速率及流量控制,确保在各反应段并联的情况下各支路换热行为的同步;为了避免相变不充分造成的能效损失,应当把换热面温差控制在 10K 以内,并提高换热通量密度,使系统在动态匹配的过程中拥有高响应比和低滞后率的输出效果。

), Δ T 为换热前后温差(K)。对于非稳态特征比较明显的反应热源来说,对热泵而言就要求其工作在高频率负载状态才能保证热量传递的稳定性。对于处于非满负荷运行状态的工质而言,则应要求压缩工质能够依据放热强弱适时调整干度,以适应不同的换热量大小;同时,要对控制系统的要求为:当热源出口温度偏离 ±1.5∘C 时即刻切断信号并对反应器加以保温,避免造成对反应速率或者下游反应单元热平衡的不良影响;控制系统还应当通过回热段工质焓升与冷却段负荷进行双向往复反馈来控制压缩速率及流量控制,确保在各反应段并联的情况下各支路换热行为的同步;为了避免相变不充分造成的能效损失,应当把换热面温差控制在 10K 以内,并提高换热通量密度,使系统在动态匹配的过程中拥有高响应比和低滞后率的输出效果。

3.2 干燥尾热再用

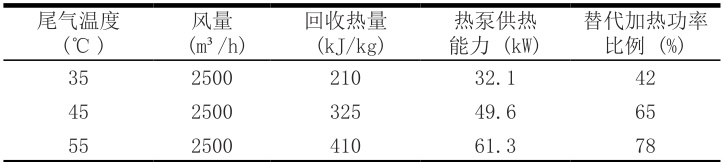

干燥工艺中产生的大量中低温湿热尾气若未经有效回收,将造成系统整体热效率的明显降低。湿热尾气中含有高焓值的潜热成分,若直接经常规冷凝排放,会导致潜热随冷凝液一并流失。热泵技术可构建闭合的热再循环系统,将尾气中水蒸气冷凝释放的热量收集于蒸发段,由压缩段提升其热焓状态后回流至热风发生系统或前端干燥段,实现能量闭环。换热器表面需采用亲水强化膜结构,提升在高湿条件下的热通量密度。压缩机需选取湿工况适应性强的油分离结构,避免高湿工质液滴对压缩端造成冲击。为量化系统节能效果,表 1 列出不同干燥风量与尾气温度条件下,热泵回收系统单位回收热量(kJ/kg 干气)与再加热供热能力(kW)之间的对比数据。数据表明,尾气温度高于 45℃时,系统回热潜力快速上升,热泵可替代传统电加热功率的 65% 以上,有效缓解热源负荷并延长加热设备使用寿命。

表1: 不同尾气温度条件下热泵回收性能数据

该系统根据尾气热焓变化与风量的乘积得到热泵换热负载基准值,通过控制压缩端依据换热器出口湿度反馈调节负载功率大小来实现该系统的自适应调控,并提升整个干燥系统能量利用率;将进气湿度波动限定为 -3%~+3% ,以此为参考阈值开展热泵的启停,确保热再用系统无焓值断层及相变失稳,避免因冷凝不完全导致换热器堵塞、冷凝液倒灌等问题的发生,形成尾气 - 供热段稳定闭合循环通路。

3.3 精馏热集成法

精馏塔热集成系统有上、下塔段温差驱动特性,普通加热冷却系统因为存在热源不对称问题而造成系统能耗较高,塔底重沸器需要高温连续热源供应,塔顶冷凝器也散发大量中温热流;热泵系统作为冷凝器和重沸器间的能量回收装置可在高温端提供塔底热流、低温端吸收冷凝潜热,并通过压缩过程将高温侧与低温侧温度相平衡,使得整个系统形成热量闭合传输[3]。为了防止热泵所引入的换热回路影响原塔塔板负荷的分布,在蒸发和冷凝器中均采用独立换热器回路,保持塔内压力稳定,常采用闭式结构形式以减小回流干扰;冷凝段温控范围 ±0.5K, 不能出现冷凝速率突变情况来保证塔顶液相分布均匀;塔底温升依据回热量来调节,压缩机电流必须精准地运行到平衡点位置,以满足回热负荷与再沸热负荷的平衡性要求。由此带来的换热方式表现为某项特定的重大项目中,其原重沸器的补热功率高达 90kW 左右,经过集成结构后换热功率仅有不到 60kW。同时该项目的热泵 COP 运行稳定,维持在  区间的正常范围之内,有助于提升系统效率以及能源分布精准性。该集成结构采用三参数耦合模型建立蒸汽温差 - 功率 - 塔顶回流率之间的联动关系来构建控制系统的结构,保障系统能够满足动态响应速率跟随工艺波动周期的要求。根据实际应用对象情况可知,此类型热集成技术的适用对象应为热负荷梯度明显且温差比较适中的精细化工连续精馏塔。需要使塔内传质效率、热泵传热流量形成协调的控制方式,防止因热量输入频率与塔板液体负荷之间不同步产生液泛或者塔内压力波动的现象。同时也要做好工质相态稳定控制、换热器过冷区间约束,这样才能控制好整个精馏热集成系统的运行鲁棒性,实现稳定运行。

区间的正常范围之内,有助于提升系统效率以及能源分布精准性。该集成结构采用三参数耦合模型建立蒸汽温差 - 功率 - 塔顶回流率之间的联动关系来构建控制系统的结构,保障系统能够满足动态响应速率跟随工艺波动周期的要求。根据实际应用对象情况可知,此类型热集成技术的适用对象应为热负荷梯度明显且温差比较适中的精细化工连续精馏塔。需要使塔内传质效率、热泵传热流量形成协调的控制方式,防止因热量输入频率与塔板液体负荷之间不同步产生液泛或者塔内压力波动的现象。同时也要做好工质相态稳定控制、换热器过冷区间约束,这样才能控制好整个精馏热集成系统的运行鲁棒性,实现稳定运行。

4 结论

本文主要是从热循环传热机制和系统构型方面来阐述热泵系统在精细化工生产中节能应用路径,从热泵反应热回收、热泵干燥尾热再用、热泵精馏热集成的原理入手,验证了热泵在高效性、能调特性和灵活匹配性等方面的工程价值。本文可作为在精细工序间低品位热能梯级利用的理论参考,在今后的工作中,要进一步围绕热泵和连续化工艺的配合控制策略以及智能应对模式的研究开展工作。

参考文献

[1] 蒋晶 , 杨德宁 . 新能源汽车空调热泵技术应用探讨 [J]. 时代汽车 ,2024,(13):94-96.

[2] 邹志云 , 孟磊 , 王志甄 , 等 . 精细化工生产过程的智能化发展趋势探讨 [J]. 工业计量 ,2015,25(S2):151-155.

[3] 邹志云, 刘兴红, 于鲁平, 等. 精细化工过程控制技术的发展动向[J].计算机与应用化学 ,2012,29(01):56-60.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)