装配式装修工艺对施工周期与成本控制的影响分析

秦玲玲

江苏创代建工集团有限公司 江苏省南通市 226000

伴随建筑工业化的快速发展,装配式装修工艺以其高效、环保、标准化等优势,逐渐成为现代建筑装饰领域的重要发展方向。相较于传统装修模式,装配式装修通过工厂预制、现场组装的施工方式,能够缩短工期、降低人工依赖,并减少材料浪费,从而在施工周期与成本控制方面展现出巨大潜力[1]。本文旨在分析装配式装修工艺对施工周期与成本的具体影响,并基于设计、生产、施工等环节提出优化策略,以期为行业实践提供理论依据与技术参考,推动装配式装修的进一步推广与应用。

一、装配式装修工艺对施工周期与成本控制的影响

(一)对施工周期的影响

1、工厂预制缩短现场作业时间

装配式装修以“设计 - 生产 - 装配”为集成流程,在工厂环境中预先定制墙面、地面及天花板组件[2]。工厂化生产借助标准化模板与自动化机械,支持全天候运行,大幅提高单位时间内产出的效率。相较传统的现场手工施工,工厂预制能整合分离的施工步骤,通过流水线操作,有效缩短每道工序的时间。以传统湿法作业为例,墙面抹灰需经过多个步骤,而预制墙板则省略了基层处理与养护过程,直接进入安装阶段。此外,工厂内的品质管控机制可以减少由人为错误引发的返工,进而缩短工作周期。

2、并行施工减少工序交叉等待

装配化体系经过模块化规划,实现了各专业工序间的时空分离 [3]。在传统装修过程中,水电改造、泥木工程与油漆作业等环节紧密相连,前一工序的延期会导致后续工序陷入停滞。然而,装配化工艺将管线系统集成至预制构件内部,形成了 "SI 分离 " 技术体系。这种设计允许结构施工与装饰施工并行展开:在工厂生产装饰构件时,现场可以同时进行设备管线预埋及结构验收,实现 " 生产 - 运输 - 安装 " 三维同步。通过重构工序逻辑,装配化装修将传统的线性施工流程转变为网络化的并行模式,减少了工序间的等待时间。

(二)对成本控制的影响

1、材料集中采购降低直接成

装配式装修推行标准化设计,形成批量化的物料清单[4]。采用集采模式能释放规模效益,通过大宗采购获取供应商的价格优势。同时,工厂化生产确保了材料规格的精确性,最大程度上减少了现场裁剪造成的边角料浪费。此外,预制组件在工厂完成表面处理工序(如涂饰、贴膜等),有效避开了现场施工过程中的粉尘污染及涂料损耗,进而降低了材料消耗的比例。

2、劳动力需求减少降低人工成本

装配式装修将复杂的手工操作转变为统一标准的装配工作[5]。在传统的装修模式下,瓦工、木工等专业人员需长时间培训方能熟练掌握工艺技能。相比之下,采用干法作业与机械辅助的装配式安装方式,使得经过短期培训的普通工人也能胜任工作[6]。这一转变降低了技能需求,产生了两方面的影响:一方面,企业可以减少对技术工人的依赖,转而使用更广泛的普通劳动力资源。另一方面,装配式的标准化流程提升了人工效率,相同的工作量所需的工时减少。此外,现场施工时间的缩短减少了管理与临时设施建设的成本,从而实现了人工成本的节约。

二、装配式装修工艺对施工周期与成本控制的优化策略

(一)设计阶段优化策略

1、模块化设计提升构件通用性

第一,标准化模块库建设。构建一套规范化预制构件集合,包括墙面、地面与顶面三大组件,每部分预设 5 至 8 个基本尺寸选项。以某家房产企业所研发的装配式墙面系统为例,该系统借助四种标准骨架单元与六种饰面板单元的搭配组合,实现了对于绝大多数户型空间的优化。第二,参数化设计工具应用。通过使用 Grasshopper 这类参数化设计工具,开发了一套自动化构件尺寸适配算法。一旦提供建筑设计平面图作为输入,该系统便能生成满足模数规范的构件布局方案,从而提升设计流程的效率。第三,干法施工体系构建。利用干式连接技术,如公母槽接口与卡扣式连接,替代了传统的水泥砂浆粘接方法,如图1 所示。

图1 模块化设计提升构件通用性

2、BIM 技术实现精准算量计价

首先,三维模型算量系统。建立包含 2000+ 个装配式构件的 BIM 族库,每个构件均绑定材料用量、人工消耗、机械台班等数据。通过模型碰撞检查功能,提前发现管线与结构冲突,减少设计变更率达 70%。其次,5D 成本模拟平台。通过整合广联达算量软件与 Revit 模型,实现了工程量的统计及造价的模拟。在 BIM5D 平台的支撑下,某一商业综合体项目在规划初期便完成了整个建设周期的成本预估,其准确度高达 98.6%。最后,数字化交付标准。通过应用 IFC 数据标准,实现设计、生产与施工阶段的数据无缝衔接,生成集成构件编码、安装流程、质量指标的数字交付套装。

(二)生产阶段优化策略

1、标准化工艺流程提高出厂效率

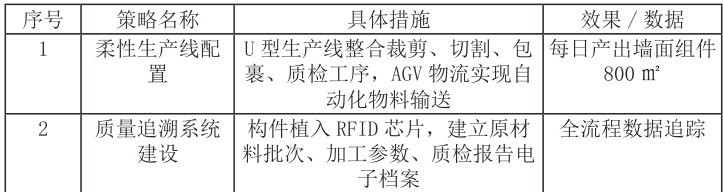

第一,柔性生产线配置。采用U 型生产线配置,整合裁剪、切割、包裹与质量检验四个工序。借助 AGV 物流技术实现各工序间的自动化物料输送,确保每日产出墙面组件总量达到 800 平方米。第二,质量追溯系统建设。通过在构件中植入 RFID 芯片以追踪其全生产流程的数据,建立了原材料批次、加工参数以及质检报告的电子档案系统。第三,预装配验证机制。在工厂完成30% 构件的预装配,通过激光扫描生成三维点云模型,与BIM 设计模型进行比对验证。某酒店项目通过此方式,提前发现并解决安装问题23 处,如表1 所示。

表1 标准化工艺流程提高出厂效率

2、供应链协同降低物流成本

首先,供应商集成平台。构建了一个集成300 多家供应商的云端平台,以集中采购钢材、装饰材料及五金配件。借助此平台,该集团实施了战略批量采购策略,降低了铝型材的采购成本。其次,物流路径优化算法。开发基于遗传算法的物流调度系统,考虑构件尺寸、运输批量、道路限高等因素。某跨区域项目应用后,运输成本降低 22%,装载率提升 35‰ 最后,JIT 生产模式实践。采用看板管理系统实现" 以销定产",将库存周转率从15 天压缩至3 天。某装配式基地通过此模式,减少仓储面积 3000m2 ,年节约成本120 万元。

(三)施工阶段优化策略

1、精细化进度管理压缩工期

第一,工序穿插模型构建。构建一套工作时间标准库,涵盖测量放线、构件安装、美缝收口等步骤。运用 Primavera 软件实现四维进度仿真,目标是将项目周期缩减至传统方法下的 60‰ 第二,移动质检系统应用。基于微信小程序构建的质检平台,现场工作人员只需扫描二维码即可上传安装影像及检测信息。某一项目借助于质量监督机制,将返工时间比例从原先的 12% 降低至 3%。第三,装配式专用机具研发。开发具有自动调平功能的装配式墙板安装机器人,单台设备日安装量达 150m2 ,较人工操作效率提升 300%c 。

2、装配式工法培训减少容错成本

首先,VR 培训系统建设。开发了涵盖 20 种工艺流程的 VR 教学单元,以通过仿真的安装环境为操作者提供实践技能的锻炼。据某企业的数据反馈,采用 VR 技术进行培训后,员工初次执行安装任务的合规性比例增长,从 65% 跃升至 89%。其次,工法样板间标准化。在工地上建立一个实体样板间,展示所有预制构件节点,并设置二维码供扫码获取施工点。该做法下,某项目实施样板引路机制,大幅降低了现场技术指导所需的时间。最后,装配式认证体系构建。构建由理论测验、实践评估及工作效率评定组成的三级鉴定机制。实施持证就业政策后,该市的装配式建筑操作失误成本减少了40%。

三、结语

总而言之,研究表明,装配式装修通过工厂预制、模块化安装等工艺特点,能够有效缩短工期,同时通过标准化生产降低材料损耗率,提升项目的经济效益。针对实施过程中的重要环节,本文提出的设计模块化、生产标准化、施工精细化等优化策略,为行业实践提供了可操作的解决方案。未来,随着数字技术的深度应用与产业配套的持续完善,装配式装修工艺将在工期管控与成本优化方面展现出更大潜力,推动建筑装饰行业向更高效、更可持续的方向发展。

参考文献:

[1] 侯延香 , 杨森 , 李永福 , 等 . 基于 DEMATELISM 模型的装配式装修施工质量控制研究 [J]. 项目管理技术 ,2023,21(9):33-38.

[2] 林琪燕 .EPC 模式应用于装配式建筑项目的成本管理 [J]. 内江科技 ,2024,45(1):10-13.

[3] 龚 小 林 . 装 配 式 地 铁 车 站 公 共 区 装 修 施 工 工 艺 研 究 [J]. 科 学 技 术 创新 ,2024(23):134-137.

[4] 李 倩 , 夏 丹 丹 , 赵 妍 . 装 配 式 装 修 成 本 管 理 措 施 探 究 [J]. 工 程 造 价 管理 ,2023(5):56-60.

[5] 崔堂辉 . 装配式装修与装配式结构结合的全装配式技术应用 [J]. 佛山陶瓷 ,2025,35(2):57-59.

[6] 童鹏鹏 . 建筑工程施工管理中装配式建筑施工技术的应用策略 [J]. 装饰装修天地 ,2023(1):187-189.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)