重型数控机床双伺服电机消隙结构运行稳定性参数优化研究

杨笑风 江金华 袁霞

武汉重型机床集团有限公司 湖北武汉 430074

1. 引言

1.1 研究背景

随着装备制造业的迅猛发展,对高速高精的数控机床的需求也在不断提高。在重型数控机床中,各数控轴的性能优劣直接影响到机床的加工精度,但是大型数控传动轴的控制系统结构中存在很多的非线性环节,如多级齿轮传动的间隙及误差等,会给机床的运行和精度带来消极影响。为消除传动链间隙,通常由2个伺服电机通过主从功能分别驱动各自的齿轮与齿条啮合,驱动机床轴运动。静态下,一个齿轮与齿条的左齿面啮合并适度保持向右的驱动力,另一个齿轮与齿条右齿面啮合并适度保持向左的驱动力,这样无论机床轴朝哪个方向移动,都不会产生反向间隙。但是双电机消隙结构的使用往往会出现各种运行的不稳定现象,如何消除这些不稳定现象成文当下研究的重点与热门。

1.2 本文创新点

目前,针对双电机消隙运用与优化的各类文献资料,多为结构设计优化、传动优化等,而针对数控系统搭配双电机主从控制消隙的参数优化调整文献很少。本研究以西门子数控系统为例,对双电机主从控制相关参数在不同搭配情况下对双伺服电机消隙结构运行稳定性的影响,建立调整指导方案,填补了双电机消隙结构稳定运行参数优化调整方向上的空缺。

2. 数控机床双伺服电机消隙结构运行异常原因

数控机床采用双电机消隙轴(通常为消隙齿轮或消隙丝杠结构)时,若参数匹配不当或机械状态异常,会出现多种典型不良现象,具体可分为机械振动、控制异常和加工缺陷三类:

2.1机械振动类现象

(1)低频颤振:

现象:轴运行时产生周期性抖动,手触导轨可感知明显震颤。

原因:双电机预紧力不平衡 , 导致消隙结构周期性啮合/分离 ,从而引发刚度突变振荡。

(2)高频啸叫:

现象:特定转速区间出现刺耳噪声,伴随电机发热。

原因:电机电流环增益过高,同时伴随机械谐振频率被激发(如丝杠螺母副共振等)。

2.2控制异常类现象

(1)跟随误差波动:

现象:数控系统显示跟随误差带周期性波动(±20μm以上)。

原因:两电机扭矩分配不均 → 主动/从动电机切换时产生速度跳变或速度前馈参数未匹配机械惯量。

(2)过冲与反向回差:

现象:换向时出现位置超调或延迟(如图示)

理想轨迹:┌──┐

实际轨迹:┌─┐└──┘ (换向点过冲)

原因:消隙预紧力不足 → 反向瞬间齿轮副脱离啮合 → 产生短暂空程。

(3)电流振荡报警:

现象:驱动器频繁报"过流"或"电流振荡"故障(如西门子25050报警)。

原因:两电机刚性耦合导致力矩互扰 → 电流环PID参数不适应双电机动力学耦合。

2.3加工缺陷类现象

(1)轮廓接刀痕:

现象:圆弧加工时在象限点出现明显刀痕。

原因:\Delta e = \frac{v^2}{R} \cdot \left( \frac{1}{K_{v1}} - \frac{1}{K_{v2}} \right)

(v:进给速度,R:曲率半径,Kv1/Kv2:两电机速度环增益差异)

(2)表面振纹:

现象:工件表面出现等间距条纹(波长=进给速度/振动频率)。

原因:双电机速度相位差 → 激发机械结构共振 → 强迫振动传递至刀具。

3. 数控双电机消隙系统相关伺服参数

以重型机床通常搭配的西门子数控系统为例,双电机采用主从控制同步运动,给从动电机设置施加反绷力实现间隙消除,相关系统参数如下:

3.1 伺服增益系数

MD32200伺服增益系数:在机床数据中输入位置控制器增益,即所谓的伺服增益系数。例如MD32200($MA_POSCTRL_GAIN[n])=1时,在1米每分钟的速度下会出现1毫米的跟随误差。输入伺服增益系数时,应注意,整个位置环的增益系数也取决于被控制系统的其他参数,因此设置值仅为“理想伺服增益系数”,进行加工的插补轴一般因具有相同的增益设置(即速度相同时,跟随误差也相同,为45°斜坡)。

3.2 最大加速度

MD32300最大加速度:最大加速度指速度设定值变化的最大幅度,它同时限制了正向与负正向的速度变化。根据机床数据30300 $MA_IS_ROT_AX在此输入最大角加速度或线性加速度。多根轴进行线性插补时,系统会避免某根轴过载。为确保轮廓精确度,此处必须考虑控制器的动态响应。

3.3 轴冲击滤波器的时间常数

MD32410轴冲击滤波器的时间常数:使用该参数必须先打开MD32400

$MA_AX_JERK_ENABLE(轴冲击限制)=1。调整轴冲击滤波器的时间常数,可以得到更为平滑的轴设定值曲线。冲击滤波器仅在时间常数大于一个位置环周期时有效。在出现使系统切换到跟随模式的错误时,该数据失效。需要相互插补的机床轴必须具有相同的冲击滤波性能,例如:不带补偿夹具的攻丝中这些机床轴要具有相同的冲击滤波时间常数。

3.4 用于前馈控制的转速环等效时间常数

MD32810用于前馈控制的转速环等效时间常数:该时间常数用于设置转矩前馈控制和计算动态跟随误差模型(轮廓监控),必须等于转速闭环的等效时间常数,在仿真驱动器(MD30130 $MA_CTRLOUT_TYPE = 0)上,该时间还确定了转速闭环的时间特性。为正确设置转矩前馈控制,必须通过实测转速闭环的阶跃响应来精确确定该等效时间常数。机床数据32620 $MA_FFW_MODE=3时,可在此处输入负值来设置无跟随误差的闭环控制(但随后可能在定位时发生过冲)。此时数控系统会再次补偿软件内部自动考虑的延时,直到最短均衡时间“0”真正生效。在其他条件下输入的负值无效。

3.5 位置控制器输出上低通滤波器的时间常数

MD32940位置控制器输出上低通滤波器的时间常数:使用该参数必须打开MD32930$MA_POSCTRL_OUT_FILTER_ENABLE(激活位置控制器输出上的低通滤波器)=1。仅当动态刚性控制未激活MD32640 $MA_STIFFNESS_CONTROL_ENABLE(动态刚性控制)=0时,才能激活低通滤波器。

3.6 转矩平衡控制器增益系数

MD37256转矩平衡控制器增益系数:转矩平衡控制器增益系数以从动轴负载侧最大轴速度与基准转矩之比(%)的形式输入。最大轴速度由机床数据32000 $MA_MAX_AX_VELO得出,接口基准转矩比如由SINAMICS参数P2003得出。如果在驱动器上控制系统软件无法得知其转矩接口标定,则无法使用转矩补偿控制器(主从转矩控制)。

3.7 转矩平衡控制器的积分时间

MD37258转矩平衡控制器积分时间:转矩平衡控制器的积分时间表示平衡控制器消除偏差的调整时间,只有在平衡转矩控制器增益系数>0时积分时间才有效。

3.8 主从控制中的牵引转矩

MD37264主从控制中的牵引转矩:使用牵引转矩的前提是转矩平衡控制器已激活(MD37254$MA_MS_TOROUE_CTRL_MODE)。主动轴和从动轴之间的牵引转矩,是从动轴驱动额定转矩的%值,也就是我们常规所说的从动轴施加用来消除间隙的反绷力。

4. 重型机床双伺服电机消隙结构运行试验

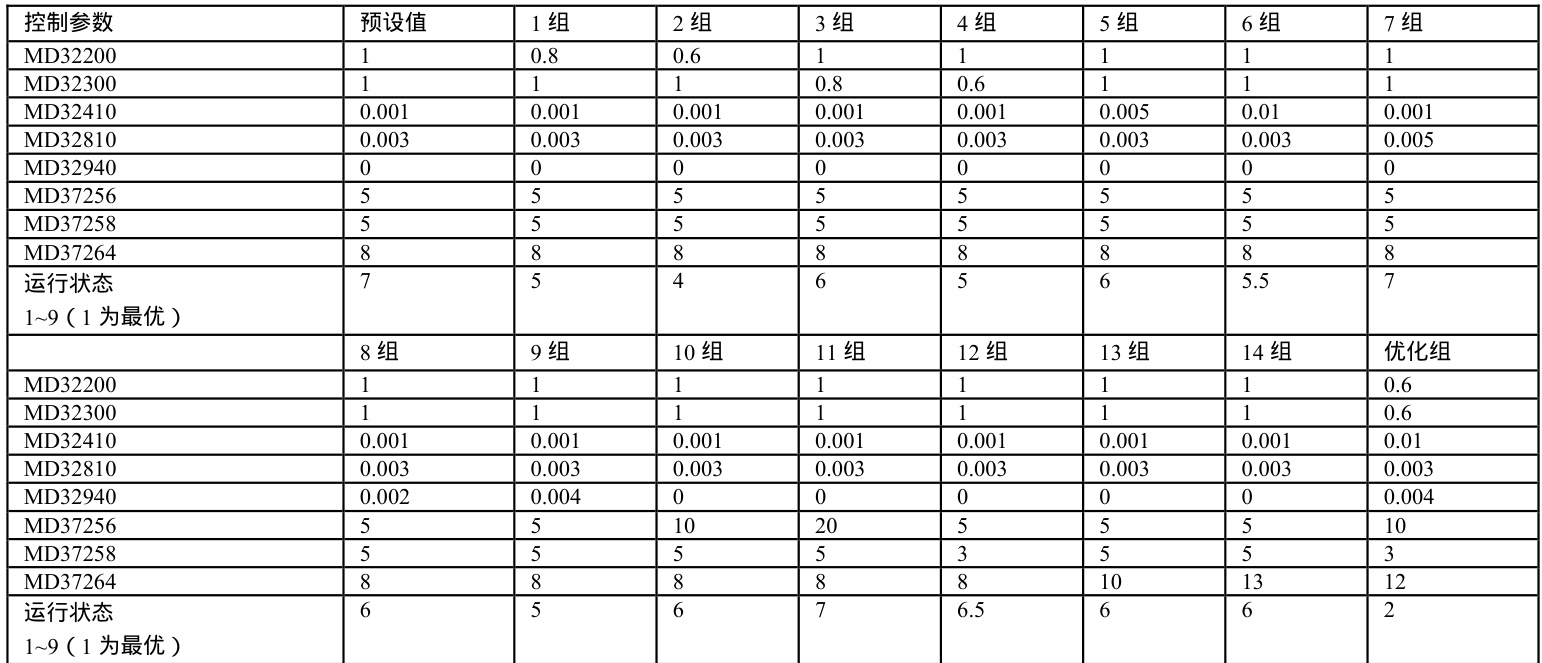

按照西门子数控系统默认预设值为对照组,改变不同相关参数时,进行双伺服电机消隙结构运行稳定性试验:

5. 结论

双电机主从控制生效后,首先设置参数MD37264(从动电机反绷力),一般设置区间为8%~15%,如果间隙过大则反绷力加大,间隙足够消除,则反绷力减小,否则过大的反绷力会导致电机运行异常(电流过大,温升过快、报警等);反绷力过小会导致间隙消除不到位,从而出现机床运行抖动等现象。

若反绷轴运行抖动,或停止时反复找位置,则可以减小反绷增益MD37256(在5%~30%区间调整)和反绷力控制积分时间MD37258(在2S~5S区间调整)。.

双电机轴运行不好,需要对轴的一些特性参数进行调整。轴运行抖动,或运行不平稳、不连贯时可改小伺服增益系数MD32200(在0.5~1区间调整),加大滤波时间常数MD32940(在0~0.04区间调整)。双电机的轴特性参数修改需要作为主从的两个电机同步修改,因为我们一般设置的双电机的转矩权重系数MD37268为主从轴各占50%(默认参数)。

双电机轴启停时表现较差,可以相应的增大或减小轴的最大加速度MD32300(在0.5~1m/s²区间调整)。若修改加速度发现改变不明显,则需要修改轴冲击MD32430和轴冲击滤波时间常数MD32410,因为轴冲击相当于机床轴的加加速度,该参数会对加速度的极限值做出限制。修改轴冲击MD32430时需要分区间设置,MD32430代表手动和回参考点方式下的加速度限制;MD32431代表G方式自动运行模式下的加速度限制;MD32432代表加工曲面轮廓时,程序段过渡处的加速度限制。

参数前馈控制的转速环时间常数MD32810和动态响应时间MD32910一般使用默认值,不做更改。但是如果我们对机床电机轴进行了自动伺服优化后,系统会自动更改这两项数值,这两项数值被改大后可能会造成机床轴停止缓慢,快移停不住等问题,此时需要对这两项数值进行调整,而这两项参数的细致调整,需要搭配圆度测试来进行(因为这两项参数的更改,会大幅度改变机床轴联动铣圆的圆度)。

参考文献

【1】周东.数控转台双电机消隙驱动系统的研究与设计.湖南大学,2013.

【2】黄磊.基于双电机驱动系统的间隙消除技术研究.华中科技大学硕士学位论文,2017.

【3】宋晓等.用西门子数控系统双电动机驱动消隙功能提高机床传动精度.智能机器人,2017.

【4】房立金等.双电机驱动系统消隙特性研究.中国机械工程,2012年第24期.

【5】袁苗等.面向重型机床回转工作台的双电机消隙技术.电气传动,2016年第46卷第3期.

【6】任海鹏等.双电机驱动机床进给系统消隙控制.电机与控制学报,2014年第18卷第3期.

【7】范芳洪等.双电机驱动消隙技术在重型数控机床的应用.设备管理与维修,2015年第8期.

【8】基于PMAC的数控铣齿机双电机消隙技术研究.机床与液压,2023年第51卷第10期.

【9】西门子数控系统参数手册.西门子官方技术文档,2019.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)