车站大体积混凝土结构施工技术研究

黄胜文

中国葛洲坝集团市政工程有限公司 湖北宜昌 443000

【Abstract】:Compared with ordinary concrete, mass concrete has the characteristics of thick structure, large volume, dense reinforcement, complex engineering conditions and high construction technical requirements, we should make full preparation from the technical, material, in order to ensure the quality of concrete. In addition to meeting the requirements of strength, stiffness, integrity and durability, the occ ce and development of temperature deformation should be well controlled. Combined with the characteristics and construction deployment of mass concrete at T4 hub station of Shenzhen Airport to Daya Bay intercity Railway of Shenzhen Metropolitan Area in Guangdong-Hong KongMacao Greater Bay Area, the construction technology and temperature control measures of mass concrete structure are elaborated, and then more reliable construction technology methods and temperature control measures of mass concrete structure are obtained, which can provide reference for similar projects.

【Key words】:Mass Concrete Structure;Temperature Control; Intercity Railway Station

前言

随着我国城市现代化建设的不断发展,大体积混凝土在工程领域,尤其是地铁、城际铁路等轨道交通工程领域的应用越来越广泛。目前,我国《大体积混凝土温度测控技术规范》对大体积混凝土的定义为: 混凝土结构物中实体最小尺寸不小于 1m 部位所用的混凝土即为大体量混凝土,或者预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土。大体积混凝土浇筑过程会产生热量,混凝土中的热量难以消散,而外表面热量消散相对较快,从而产生内外部的温度差,温度差致使混凝土表面产生拉应力。当温差大到一定程度时,混凝土表面的拉应力大于当时混凝土的极限抗拉强度,混凝土表面可能会出现变形和裂缝 [1],从而影响混凝土结构的稳定性。因而,对大体积混凝土的温度控制研究显得十分必要。

陈桂林等 [2] 总结了目前国内控制大体积混凝土温度裂缝的方法,与国外控制温度裂缝的方法进行对比评价,并提出了自己的改进意见。赵启惠等[3] 为了避免浇筑过程中温度差过大产生温度应力裂缝,分析了大体积混凝土施工技术要点,并提出养护策略和温控措施,为大体积混凝土浇筑提供了指导。

虽然目前有不少关于大体积混凝土浇筑过程中温度效应的研究,但是对于受到地下岩土地层边界条件约束的城际铁路车站大体积混凝土结构施工技术及温度控制的研究较少。本文依托深大城际铁路车站 T4 枢纽站底板混凝土浇筑工程,开展车站大体积混凝土结构施工技术研究,探寻切实可行的大体积混凝土变形及裂缝控制措施。

1、工程概况

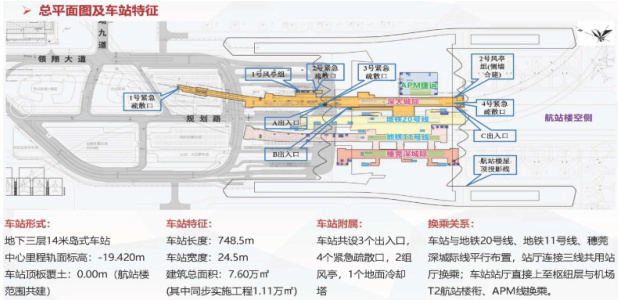

T4 枢纽站位于深圳宝安国际机场规划 T2 航站楼北侧扩建填海区,毗邻地铁20 号线南北向布置,为深大城际近期始发站,车站设站前停车、折返线,远期规划为机场 T2 航站楼与轨道交通综合开发区。车站与机场 T2 航站楼同期建设,车站上盖T2 航站楼,与地铁20 号线、11 号线、穗莞深城际、机场APM(空侧及陆侧、规划)平行换乘,场址范围内现状为空地及施工场地。本站为地下三层岛式车站,设站后停车、折返线,车站主体为地下三层单柱双跨(双柱三跨、多柱多跨)箱型框架结构,局部一层。车站长 746m ,标准段宽 24.5m ,基坑开挖深度约 25.95—34.46m(同步实施远期停车线空间),有效站台长 202m ,宽 14m 。车站顶板覆土厚度约为 0-3m ,有效站台中心处覆土厚 0m 。采用明挖法施工,车站围护结构采用 Φ1300@1900/2000( mm )钻孔咬合桩 + 钢筋混凝土内支撑体系,围护结构嵌固深度 9-11m⨀ 。

图 1 T4 枢纽站平面图

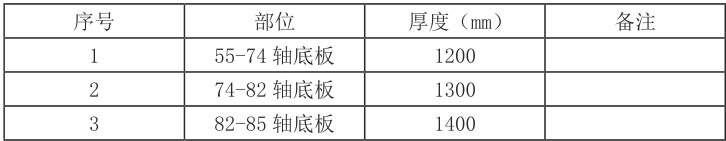

本工程大体积混凝土主要集中在底板处,具体参数详见下表 1. 大体积混凝土参数表:

表1 大体积混凝土参数表

2、大体积混凝土施工

2.1 混凝土配合比设计

(1)大体积混凝土配合比设计除应满足强度等级、耐久性、抗渗性、体积稳定性等设计要求外,尚应满足大体积混凝土施工工艺要求,并应合理使用材料、降低混凝土绝热温升值。

(2)大体积混凝土配合比,除应符合设计要求及现行行业标准的有关规定外,尚应符合下列原则:

① 对于大体积混凝土中各种材料的掺量应通过配合比设计,经过试验确定,明确混凝土的初、终凝时间,明确混凝土 3、7、28 天的收缩率,所选用外加剂的种类和技术要求,并附有关规范施工程序施工的坍落度损失和坍落度现场调整方法,以便现场及时采取措施。

② 尽量减少水泥用量,优先选用低、中热化水泥③ 降低混凝土浆量体积,增加粗集料用量④ 采用减水剂,可降低混凝土的单位用水量⑤ 为减少水泥用量,适当掺入磨细粉煤灰

2.2 混凝土浇筑

2.2.1 施工段划分

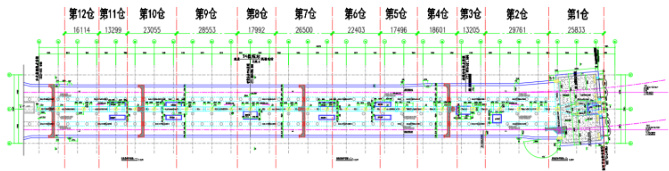

根据设计图纸及相关规范要求,环向施工缝纵向间距一般不大于 12m ,纵向分仓设在柱跨距的 1/4~1/3 处,并尽可能照顾到车站内部设施(如水池、电梯井的完整性)。车站(85-55 轴)自 85 至 55 轴共划分 12 仓,每仓长度13m~28m 不等,底板结构由中间向两边流水施工。

图2 底板结构浇筑分仓平面图

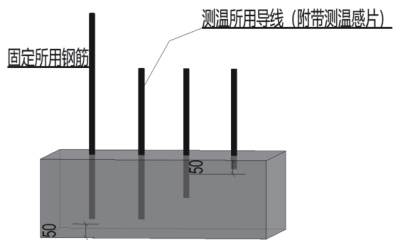

2.2.2 测温点布置

大体积混凝土浇筑体内测温点布置,应反映混凝土浇筑体内最高温升、里表温差、降温速率及环境温度,本工程采用下列布置方式:

(1)测试区可选混凝土浇筑体平面对称轴线的半条轴线,测试区内监测点应按平面图分层布置,在测试区内,监测点的位置与数量根据混凝土浇筑体内的温度场分布情况及温控规定确定。

(2)在每一条测试轴线上,监测点位不宜少于4 处,根据结构平面图布置。(3)沿混凝土浇筑厚度方向,至少布置表层、底层和中层温度测点,测点间距不大于 500mm⨀ 。

(4)混凝土浇筑体表层温度,宜为混凝土浇筑体以内 50mm 处的温度,底层温度宜为混凝土浇筑体底面以上 50mm 处的温度。

图3 混凝土测温导线预埋示意图

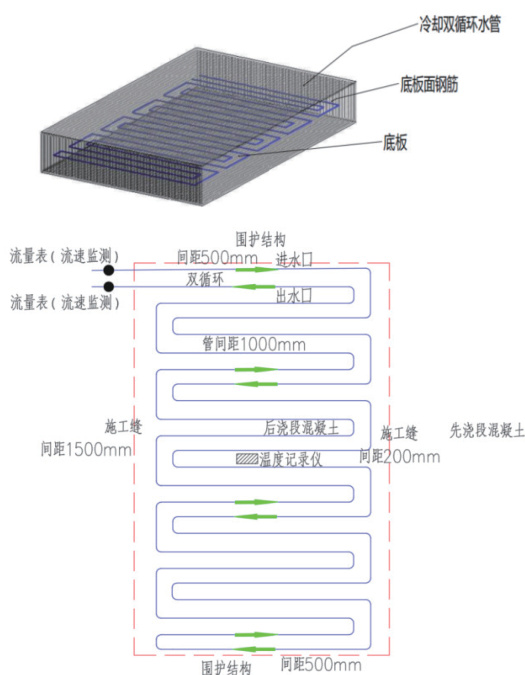

2.2.3 冷却水管埋设

为了减少大体积混凝土结构受温度的影响,在车站底板内部预埋冷却管。冷却水管布置如下图5 所示。

(1)冷却水管选型

冷却水管材质应采用钢管,钢材选用 Q235 钢,其质量应分别符合现行国家标准的规定。水管内径取 Φ30mm 。

(2)间距及埋设方式

当结构厚度大于 1.2m ,小于等于 2m 时,应在结构中部设置一层冷却水管;T4 枢纽站 74-85 轴底板厚度均大于 1.2m ,需在结构中部设置一层冷却水管。冷却水管的水平间距为 1m ,距混凝土边缘距离为 1500mm⨀ 。

冷却水管的平面布置形式与大体积混凝土的温度场分布相适应,一般情况宜采用环形布置。冷却水管的循环方式采用双循环方式。

图4 冷却水管双循环埋设方式布置图

(3)水循环目的是为了经济环保,重复利用。循环过程中使用的水泵、控制阀门等根据需要进行装配。混凝土浇筑后及时通水冷却,且在升温过程中不能停止通水。

冷却水温度要求:冷却水与混凝土内部的最高温差应控制在 20-25°C 。本工程冷却水温取 15~25∘C 。

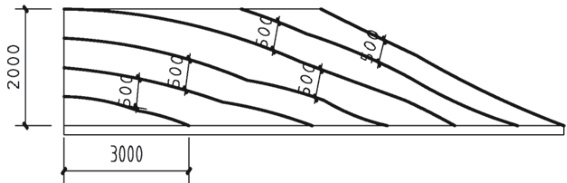

2.2.4 混凝土浇筑

大体积混凝采用分层浇筑斜面推进的方法,每层厚度约 300-500mm ,并任其斜向流动大推进的办法,坡度为 1:6~1:8 层层推移,必须保证第一层混凝土初凝前进行第二层混凝土浇筑。砼终凝后立即开始养护,72 小时内采用薄膜及湿润麻袋覆盖保温养护。

图5 混凝土大斜坡推进法施工示意图

2.3 温度监测及分析

2.3.1 测试要求及监测频率

(1)混凝土浇筑完成后已对混凝土进行测温,对混凝土底部、中部、表层、大气温度进行监测,监测频率为每半小时一次。

(2)监测报告内容包括:监测时间、天气情况、混凝土入模温度、进出水口温度和温差、实时进水流量、各测温点的温度数据和降温速率、大气温度、内表温差。

2.3.2 温控指标大体积混凝土温控指标如下:

(1)混凝土浇筑体在入模温度的基础上的温升值不宜大于 50% 。

(2)混凝土浇筑体内外温度差(不含混凝土伸缩当量温度)不宜大于 20°C 。

(3)混凝土浇筑体降温速率不宜大于 2℃ /d (4)拆模保温覆盖时混凝土浇筑体表面与大气温差不应大于 20% 。

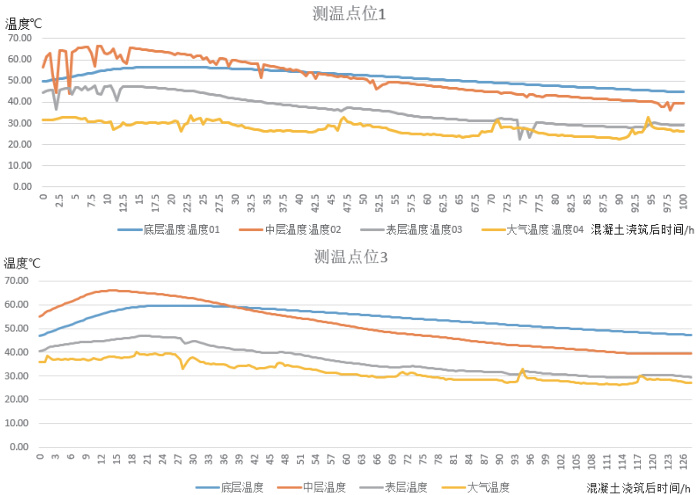

2.3.3 监测数据分析

以车站第4 仓底板为例,第4 仓共布置5 个测温点,对混凝土底部、中部、表层、大气温度进行监测,对数据进行整理得到如下图6 温度—时间变化曲线图。

图6 温度峰值—时间变化曲线图

本工程对底板混凝土及大气温度进行了达 100h 的持续监测。本工程混凝土浇筑在 10 月份,深圳市 10 月份气温较高,大气温度均值为 30% ,在浇筑后 13.5h 时底板混凝土温度达到峰值,且底板混凝土最高温度集中在底板中部,最高温度达到 65.6% ,与大气温度相差  。养护期达到 38~40h 时,底板混凝土最高温度部位变为底层温度。随着养护期的推移、混凝土结构的持续降温,底板表、中、底层温度于浇筑后的 95h~105h 趋于稳定,混凝土温度不再上升,混凝土表层温度趋近于大气温度,此时混凝土内部最高温度与大气温差约为17℃。整个养护期内,混凝土表层温度与大气温度相差最大为 18.2% 。

。养护期达到 38~40h 时,底板混凝土最高温度部位变为底层温度。随着养护期的推移、混凝土结构的持续降温,底板表、中、底层温度于浇筑后的 95h~105h 趋于稳定,混凝土温度不再上升,混凝土表层温度趋近于大气温度,此时混凝土内部最高温度与大气温差约为17℃。整个养护期内,混凝土表层温度与大气温度相差最大为 18.2% 。

以上可知,持续通冷却水能够使得混凝土温度在浇筑完成短暂升温后持续平稳降温,混凝土内部温差变化较小,降低了混凝土浇筑时产生的水化热的影响。冷却水能够保证养护期内混凝土表层温度与大气温差不超过 20% ,满足大体积混凝土温控指标要求,使混凝土温差控制在相关规范要求范围内。通过对养护完成后各仓底板进行检查,养护后的底板均未出现明显变形和收缩裂缝。

3、结论

通过对混凝土的配合比设计、混凝土浇筑施工组织、冷却水管降温及混凝土养护等一系列措施,改善了混凝土结构内部散热条件,减小了混凝土内外温差变化,解决了大体积混凝土结构受水化热影响而产生的温度变形和收缩裂缝,从而为大体积混凝土结构施工提供了可靠的施工技术方法和温度控制措施。

参考文献:

[1] 刘长海 . 大体积混凝土水化热温度场试验与仿真分析 [J]. 广东土木与建筑,2018,25(7):71-74

[2] 陈桂林 , 姜玮 , 刘文超 , 等 . 大体积混凝土施工温度裂缝控制研究及进展[J]. 自然灾害学报,2016,25(3):159-165

[3] 赵启惠 . 建筑工程混凝土浇筑施工技术及养护 [J]. 居舍 ,2021(12):18-19

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)