干法转化炉炉压影响因素分析

张宇航

中核建中核燃料元件有限公司 四川宜宾 644000

前言

干法转化炉炉头 UF6 气体与高温水蒸气发生气相水解反应生成 UO2F2 ,再在炉管内与炉尾进入的氢气、水蒸气等发生脱氟还原反应。

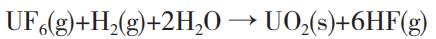

从 UF6 直接转化成 UO2 过程中发生了较为复杂的化学反应,主要反应为:

UF6 气体在转化炉内是确保完全反应的,其余反应气体为过量的,因此转化炉内反应物及生成物包括水蒸气、 H2 、HF 气体、含铀粉末及作为保护气体的 N2∘

由于在转化炉内有 ΔH2 和 HF 气体,为确保安全,必须确保转化炉的压力维持在合适的范围。炉压若为负压,转化炉外的空气可能被吸入炉内,与氢气混合在高温作用下发生爆炸;反之若炉压过高则容易导致转化炉内的氢气、氟化氢和含铀粉尘外泄,存在燃烧爆炸及环境污染的风险,因此通常将转化炉压力控制在微正压。在微正压状态下,防止外部空气进入转炉,同时不影响炉内氢气外泄的检测。

1 炉压影响因素分析

1.1 进入转化炉内气体影响

正常生产时,转化炉内气体及反应生成气体可被尾气系统吸收,尾气吸收有较大裕量。但生产中,偶因进转化炉气体流量过大超尾气排气能力,或进炉气体温度过低,生成的 UO2F2 粉末粘附力强堵塞过滤管,导致尾气排出不畅,影响转化炉炉压。

进入转化炉反应气体流量影响:正常生产时,UF6 和水蒸气流量变化小,反应生成的 HF 气体和水蒸气量基本恒定。导致炉压因进转炉气体量变化剧烈波动的主要是转炉反应条件下的不凝气体(氢气和氮气)。氢气流量剧烈变化常因管道切换时卡顿,使测量值与设定值有偏差,流量自动调节阀位持续增减,一段时间后,进炉氢气量变化显著,严重影响炉压控制。氮气作为保护及过滤管反吹气体,来源多,常见氮气流量异常主因是阀门漏气。

进入转化炉气体温度影响:UF6 气相水解在低温(低于 150% )下产生的UO2F2 颗粒细且松软、附着力强,易粘附在反应器壁。生产中,若进炉水蒸气和 UF6 加热器故障,气体加热不充分、温度低,可能产生附着力强的 UO2F2 粉末,粘附在过滤管上难被反吹氮气吹落,一段时间后过滤管堵塞,影响通气量和炉压。

1.2 尾气过滤管堵塞情况影响

干法工艺产生的尾气含大量含铀固体粉尘,需尽量除去。尾气过滤器核心部件是圆柱形冷等静压烧结金属过滤管,在尾气冷却前过滤含铀固体粉尘,再经反吹重新进入转炉。从反应过程看,过滤管过滤的粉尘主要是 UF6 与水蒸汽气相水解产生的 UO2F2 粉末,堵塞物也主要是它。

金属烧结过滤器的过滤过程分四个阶段:起始阶段靠拦截和扩散机理过滤;中间阶段大面积滤饼形成,过滤效率和压差急剧升高;稳定阶段主要是筛分;反吹阶段实现循环再生,除尘效率略有下降。随着生产时间增长,除尘效率明显下降,部分粉尘进入过滤介质被多层结构捕获,反吹后压力难恢复,最终过滤管透气性降低,影响转化炉炉压。

1.3 尾气系统影响

保证炉内稳定的水解还原气氛和炉压,需尾气处理设备抽出反应生成及未完全参与反应的气体。水喷射机组是尾气处理关键设备,是转化炉内气体排放动力源,还能洗涤吸收尾气中残余HF 气体和含铀化合物。

从尾气系统运行情况看,尾气系统抽力不足主要有以下情况:

一是循环槽负压能力不足。原因包括循环水泵故障、液位异常、更换循环水、水温高、回流过大等。常见异常为停电致循环泵断电和更换循环水,断电时循环泵停转,炉内气体靠自身压力排出,影响炉压;更换循环水时液位波动且分流循环水,操作不当会影响炉压。

二是循环槽前管道漏气或堵塞。若管道腐蚀或安装不到位漏气,会抽入空气与尾气中氢气混合,在尾气点火装置处爆鸣,出口压力增大、气体排出不畅,影响炉压;堵塞主要因尾气调节阀故障,故障时炉压会急速增长,需及时打开旁通处理。

三是循环槽后段管道堵塞。后段管道为微正压,堵塞最大可能是阻火器因腐蚀堵塞,尾气排出不畅,影响炉压。

2 解决措施

根据分析,从设备、工艺管理等方面采取措施,避免长期高炉压,制定粉末隔离措施,防止长期高炉压下的粉末影响整批粉末性能。

2.1 进炉气体流量、温度管控

进炉氢气流量:氢气流量与阀位相关,若流量计卡导致流量显示异常,可 通过阀位变化察觉并处理。人为设定氢气流量阀位上下限,确保阀位在设定区 间波动,避免氢气流量偏差过大影响炉压。

2.1.1 进炉水蒸气、氮气、 UF6 流量:通过观察出料量和氢氟酸浓度判断水蒸气、UF6 流量是否异常,异常时更换流量计或调整参数。进炉氮气包括保护、气封及反吹氮气,将氮气反吹压力波动曲线调入实时查看界面,以便及时发现反应仓处氮气反吹阀故障。

进炉气体温度:炉头水蒸气、六氟化铀及反吹氮气温度可能影响炉压,每小时查看工艺记录。若温度异常,及时停止进料并检修加热器。

过滤管堵塞:针对尾气过滤管易堵塞影响炉压的问题,对转化炉气相水解反应关键装置喷嘴进行仿真和改进,更换为管径更大的改进型喷嘴。改进型喷嘴降低反应烈度,减少极细粉末生成,延长过滤器使用寿命,避免炉压长期偏高。

其余因素预防:依靠岗位操作人员及时巡检,关注工艺参数和曲线变化,及时发现异常并检修。操作人员发现炉压异常时,逐一排查影响因素。对炉压长时间偏高产出的粉末进行隔离处理,保证产品质量。

3 结论

转化炉炉压影响因素较为复杂,从总体来看,影响转化炉炉压的主要因素为进炉气体量、过滤管堵塞情况及尾气系统的抽力情况三大因素。具体到生产线运行情况,也是各种异常情况对这三大因素产生影响,进而影响炉压。

针对生产线运行的部分异常采用工艺管控和设备改进的方式能够有效解决,当出现炉压异常的情况时,可依据影响因素进行逐一排查,预防手段需要依靠操作人员的工艺巡检和工艺参数的监查。

参考文献:

[1] 沈朝纯,沈天荣编著 . 铀及其化合物的化学与工艺学 [M]. 北京 : 原子能出版社, 1991:93-94 .

[2] 刘艳生 . 气相反应法合成超细粉末过程中的 r* 和晶型的研究 [J]. 无机材料学报 ,1994

[3] 吴晓风 , 沈来宏 . 烧结金属除尘技术的研究进展 [J]. 化工装备技术 ,2004,25(5):25-30.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)