移动式自动风送装置的研制

杨国旗 郑新蓉

乌兰浩特卷烟厂

引言

为了满足市场需求配合调度临时排产需要,当卷包车间同时生产超过 5 个不同品牌时,需对烟丝人工装袋、烟丝人工吸送。为解决这一问题,咨询了秦皇岛烟机厂相关技术人员就车间内闲置的混丝柜改造为储丝柜的可行性。通过远程图纸分析,秦皇岛烟机厂技术人员给出了相关改造方案,在现有的混丝柜北侧增加一台喂丝机,对其他辅联设备进行相关改造,土建及空调也需要进行配套改造,需要高额费用且改造工期较长。

一 存在问题

1 劳动强度方面

在人工放丝和人工喂丝过程中制丝车间和卷接包车间都需要抽调大量的人力,大大增加员工的劳动强度(如图1 所示),以呼伦贝尔(天之韵)为例,生产一批次呼伦贝尔(天之韵)烟丝总重量约为 9500Kg 左右,需要制丝车间 10名员工连续工作 4 小时接出约 240 袋烟丝,然后把烟丝人工码放在储丝柜下待用,卷接包车间生产时还需 2 名员工将烟丝搬运至喂丝机处进行人工倒袋、喂丝直至生产结束,生产时间持续约为 4 天。该方式不符合工厂智能制造的整体规划。

2 产品质量方面

通常卷烟一批次烟丝的总重量约为8000 多公斤到10000 多公斤不等,整批装袋量非常大。烟丝装袋后集中码放在储丝柜下,经过较长时间挤压,对烟丝产生较大造碎并伴有结团现象,造成烟丝的整丝率、填充值均大幅下降,碎丝率、含末率大幅升高。烟丝在人工装运、存放、供丝过程中,由于反复的装带、堆码、拆袋,会产生较大的造碎,不但对烟丝结构和填充值都有较大的影响,从而影响成品卷烟的质量,同时增加了烟丝的损耗和浪费,在卷制过程中会导致单支克重不稳定、空头烟增多等质量问题。

3 物料成本方面

在人工放丝装袋过程中,要使用大量塑料袋,单卷塑料袋为 700 元,只能分割成50 个袋子,每批次约装240 袋,每批次花费购置塑料袋费用约3300 元,装袋成本极高,在开袋过程中塑料袋的破损也是容易混入烟丝中存在较大的质量安全隐患。

二 原因分析

制丝车间现有 15 个储丝柜,3 个储丝柜为一组,共有五组储丝柜,对应卷接包车间一组喂丝机只能生产一种牌别的烟丝。为了满足市场需求配合调度临时排产需要,当卷包车间同时生产超过 5 个不同品牌时,如果不采用人工上丝,其他机组需停机等待,严重影响卷烟生产进度,产生等待时间的浪费。为解决此难题,就必须从设备硬件配置上,即一组 3 个储丝柜进行重新分解组合,实现多品牌供丝的需求。

三 改进措施

1 改进思路

工作原理是:依据生产调度需求,通过技改装置在一组储丝柜 3 个储丝柜进行重新分解组合,由原 3 合 1 模式改为 2 加 1 模式,即当一组储丝柜为一个品牌供丝时维持原出柜模式不变。需要两个品牌同时供丝时,可以灵活移动该装置到需要出料的储丝柜出料端,三个柜分出一个柜反向同时供丝,从而实现多品牌供丝出柜的需求。同时加装连接自动风力送丝装置,实现一组柜两种牌别烟丝同时自动风送。

2 改进方案

2.1 输送装置的选择

一组储丝柜3 个柜要进行重新分解组合,由原3 合1 模式改为2 加1 模式,从而实现不同品牌烟丝的分流,就需要将出柜后的输送带进行相应的改造,由原一条输送带改为两条进行物料输送。

2.2 方案的确定

输送装置选定后,同时加装连接自动风力送丝装置,要实现一组柜两种牌别烟丝同时自动风送。还需要解决设备之间的连接问题,首先是可移动式输送带入口与储丝柜的连接方式,为了使整套自动风力送丝系统能够便于安装和拆除,可移动式输送带入口与储丝柜的连接方式,设计上尽量避免使用螺栓、焊接方式连接固定,基本以卡扣、插片为主,可以有效减少安装和拆卸的工作量和工作时间,从而使其连接方便可靠,确保两个品牌分流烟丝不存在串混牌的质量风险。其次是可移动式输送带的出口与相关风送设备的连接和流量控制,从而实现自动风送烟丝的目的。

3 改造制作过程

3.1 皮带机设计制作

本着修旧利废的原则把废旧的输送设备重新改造利用。首先对输送皮带进行拆解,然后按照实际需要的尺寸进行重新组装。考虑到该装置便于 3 合 1 模式改为 2 加 1 模式,以及今后到其他储丝柜扩展使用,决定将该条输送皮带设计为可移动式,在输送皮带的下方安装了万向定位转轮,以便日后对接其他储丝柜方便移动和固定。并决定与贮柜出料输送带并列安装相邻距离为 200mm ,为缓解烟丝堵料和皮带机出口下料斗位置的安装,设计落料端距离地面高度为100mm ,出料端高度为 1100mm⨀ 。

3.2 溜板支架的设计制作

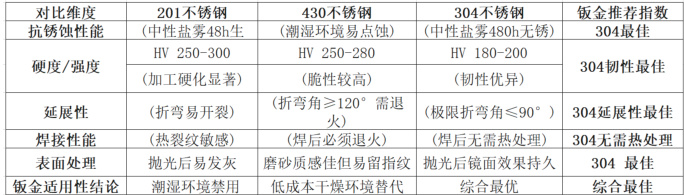

不锈钢的型号有很多,例如:201、304、430 等等。本次改进需结合现场使用环境,综合考虑材料的抗锈蚀性能、硬度 / 强度、延展性等特点开展选材,详见表2。通过对比,最终选择 304 作为本装置的制作材料。

表2 三种不锈钢材料性能选择对比表

按照储丝柜出口端内部尺寸制作溜板支架,选用 304 不锈钢材质的角钢制作,型号为( ∠30*30 ) mm. 。并且设计用卡片替换了螺栓,上方长 80mm 的卡片插入储丝柜底带槽钢内,下方底部用长 40mm 的卡片,卡在出料输送带挡板上便于安装和拆卸。

3.3 溜板的设计制作

以储丝柜出料端的尺寸为依据,设计一个溜板,用支架支撑,实现可移动输送带与储丝柜的连接。根据储丝柜内烟丝通过拨料辊在出口端自然竖直下落的重力学原理,设计的溜板下端收口处为内八字型。溜板上设计焊接有挡板,防止烟丝漏料杜绝烟丝混料、串料的质量风险和隐患。溜板选用的是 304 不锈钢材质厚度为 1.5mm 的钢板。

4 效果检查

4.1 满足生产要求

随着自动风力送丝装置改造实施完毕后,卷接包车间卷烟机组正式使用该装置进行生产。经过实际生产运行,该装置有效的实现了一组储丝柜两种牌别烟丝同时自动风送,使储丝柜与卷接包车间风力送丝管道完美的进行了衔接。并且,通过与卷接包车间技术人员探讨分析得出结论:可通过改变风力送丝管道路径,实现自动风力送丝装置与任意一台卷烟机进行对接,有效满足柔性化生产的需求。

4.2 实现降低劳动强度:

预计 10# 储丝柜全年入料 35 批次。制丝车间全年预计减少不必要劳动人次约 350 人,减少不必要劳动时间约 140 个小时;卷接包车间全年预计减少不必要劳动人次约70 人,减少不必要劳动时间约2240 个小时。

4.3 实现提高产品质量:

有效避免了烟丝在人工装运、储存、喂丝的过程中,产生的严重造碎和挤压。每组喂丝机下端都安装有防止堵料的拨料辊,拨料辊运转时也对烟丝产生一定的造碎。自动风送装置直接与风力送丝管道连接,没有经过喂料机的拨料装置,所以避免了该环节对烟丝产生的造碎。

结束语

本文中设计的移动式自动风送装置实现了一组储丝柜两种牌别烟丝同时自动风力送丝的效果,达成柔性化生产目标。既让员工告别繁重劳动,又在质量把控上成效显著,并且降低了一定生产成本。

参考文献:

[1] 闻邦椿 . 机械设计手册 [M]. 机械工业出版社 .2010

[2] 张钱主编. 新型带式输送机设计手册[M]. 北京:航空航天工业出版社,2001

[3] 孙可文. 带式输送机传动理论与设计计算[M]. 北京:煤炭工业出版社,1991

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)