伺服压力机双电机耦合驱动系统能耗优化研究

余韶华

肇庆小鹏新能源投资有限公司 广东省肇庆市 526238

现今,伺服压力机驱动系统多以单电机与减速器相配套的结构为主,因此,其最突出的优势就是减少整体成本,并提升整机质量。但是,也正是因为这种结构,在不同工况下的冲压过程需要不同的负载功率,所以驱动系统所要配置的装机功率必须根据最大功率展开,由此降低了部分工况条件下的电机负荷率,在这种情况下,电机无法在高效区域不间断运行,从而减少了伺服压力机对总能量的利用。同时,单组较大功率电机的装机成本较高,部分情况下可能超过其生产效益。因此,伺服压力机具有相当高的节能空间。所以,针对伺服压力机双电机耦合驱动系统能耗优化展开分析和研究具有重要意义。

1 伺服压力机双电机耦合驱动系统结构

针对某型号伺服压力机来说,其双电机耦合驱动系统主要由以下几个部分构成:一是主电机,必须具备高转矩,符合压力机压制过程的公称压力(PN)需求;二是辅助电机,必须具备高转速,符合压力机空载过程的速度需求;三是制动装置;四是减速机构,涉及多个组成部分,包括但不限于以下几种,锥齿轮、滚珠丝杠、周转轮配套耦合机构、同步带等;五是压力机滑块 [1]。在伺服压力机运行过程中,主电机先以适当的减速比完成减速处理后,会连接周转轮配套耦合机构的齿圈,促使电机以适当的减速比完成减速后连接机构的太阳轮,通过该机构耦合产生的动力,通过行星架完成输出。同时,驱动系统输出的动力通过同步带,再经过滚珠丝杠之后,驱动滑块带动负载。

2 伺服压力机双电机耦合驱动系统能耗优化

2.1 驱动系统电机转速分配

对于伺服压力机运行来说,双电机耦合驱动时需要分配电机转速,这是选择系统运行模式的重点。在此过程中,需要对其最佳输入功率进行计算,并以需求负载为约束确定各个电机的高效运行区间,从而使转速分配后系统在该运行工况条件下可以最大化利用能量。根据上述要求,将该模式的运行区间以适当的间隔展开网格划分,即分成N(1)~N(θ)个单元,而转矩分成R(1)~R(η)个单元 [2]。然后选择工况 N(m)与 R(n),其中, (m=1-0 , n=1- η),并结合需求转矩界定各电机所需要的转速区间。最后选择其中任一电机,提取其最大转速,以支撑工况条件的转速,通过计算得到另一电机所需要的转速,此时,在该转速组合模式下,就可以确定其能耗情况。在此基础上,将这一转速降低ΔN(可结合需求精度提取对应的数值),并对此时的能量消耗值进行计算,由此完成整个转速区间的遍历后,就能够得到这一工况条件下的最小能耗所在驱动系统的转速组合。当各工况条件下的转速完成优化后,就可以把该耦合驱动模式下的优化后转速结果导入所在的工况单元,获得该模式下的转速优化流程。

2.2 驱动系统整体动力分配

不仅如此,在分配双电机耦合驱动系统的总动力时,可以采用以查表法为依托的系统动力分配法来完成 [3]。在此过程中,首先把系统的全部运行区间和实际冲压期间为滑块施加的压力、速度相契合,并选择相应的间隔来划分网格,最后把分布在各表格单元内负载所需要的压力、速度通过表格中点值近似。在此过程中,如果已经详细的划分了表格单元,那么会更加精准地分配系统动力,并会更好地实现节能目的。针对单个工况单元,均落实最佳运行模式选择,并辅之以转速优化后的流程,就能够获得对应工况单元下的双电机耦合驱动系统最佳动力分配模式。

3 伺服压力机双电机耦合驱动系统能耗优化方案应用案例

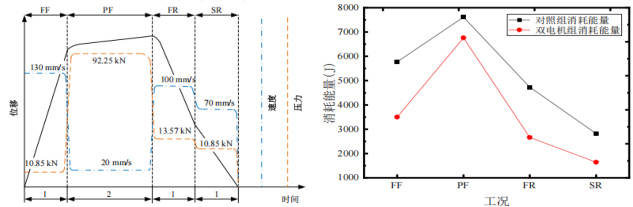

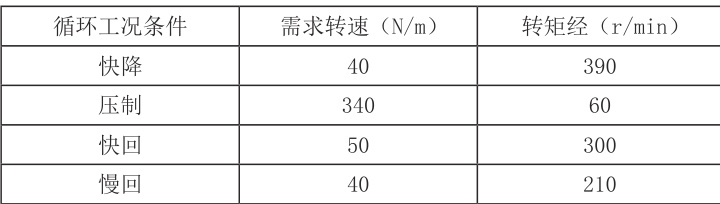

为了更好验证本次研究所提出的双电机耦合驱动系统能耗优化方案的实际节能效果,以具有代表性的机械压力机为例,开展冲压过程的能耗验证,并设置配套的冲压循环工况条件。具体如下:一是快降(FF),二是压制(PF),三是快回(FR),四是慢回(SR),此过程涉及的三个条件如下:一是位移情况,二是需求压力,三是需求速度[4]。由此得出图 1 所示的工艺曲线,及其每个阶段对应的两项输出参数,一是需求转速,二是转矩经(详见表1)

图1 一个冲压循环工况下的工艺曲线图 图2 两组驱动系统节能效果对比图

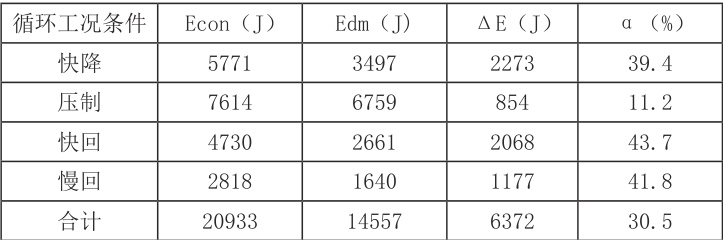

当一个冲压循环工况运行结束后,两组驱动系统(本次研究中的优化后系统与单电机驱动系统)产生的能耗情况详见表 2,其中, Econ 代表对应工况下对比组系统能耗; Edm 代表本次研究优化方案应用后系统能耗;ΔE 代表系统节能情况;α 代表能耗提升比,也就是 Δ E 和 Econ 之间的比值。

表1 位移情况、需求压力、需求速度的工艺曲线对应输出参数

表2 本次研究中的优化后系统与单电机驱动系统在不同工况条件下的能耗与能耗上升比

根据表 2 与图 2 中的数据对比可以了解到,在本次方案验证所选择的具有代表性的机械压力机双电机耦合能耗优化方案中,当机械压力设备冲压成型时,相较于单组大功率电机的动力源,本次研究所涉及的新方案在各个工况条件下均可以最大化提升能效。在此过程中,高速轻载工况条件下,也就是FF(快降)、FR(快回)与 SR(慢回)的冲压循环时,其能效增加 40% 左右,且单次循环能效增加 30.5% 左右,实现能量节约接近 6376J。不仅如此,该双电机组涉及小功率电机2 台,整体装机功率约 8.6kW ,相较而言,其装机成本也大幅降低。

4 结语

综上所述,根据伺服压力机双电机耦合驱动系统情况,本次研究提出了具体能耗优化方案,并进行了应用效果验证。由此可以了解到,引入本文所提出方案的驱动系统,不仅可以满足伺服压力机的相关技术要求,还可以提升系统工作效率,在降低装机功率的同时也减少了系统能耗的发生,可以为同类型伺服压力机的节能优化提供参考和帮助。

参考文献:

[1] 彭 发 忠 , 王 传 英 , 柴 恒 辉 , 邵 珠 峰 , 王 帅 奇 , 王 博 文 . 基 于分层结构的伺服压力机滑块轻量化设计 [J]. 清华大学学报 ( 自然科学版 ),2020,60(12):1016-1022

[2] 朱龙飞 , 朱建国 , 佟文明 , 韩雪岩 . 非晶合金永磁电机负载损耗及效率特性分析 [J]. 电机与控制学报 ,2017,21(07):35-40,48.

[3] 赵升吨 , 陈超 , 崔敏超 , 孟德安 , 蔡后勇 . 交流伺服压力机的研究现状与发展趋势 [J]. 锻压技术 ,2015,40(02):1-7,21.

[4] 鲍建辉 , 马小刚 , 李永坚 , 何建军 , 陈孝海 . 机械压力机能耗检测评价方法的研究 [J]. 锻压装备与制造技术 ,2016,51(03):7-11.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)