电动汽车电池热管理系统优化研究

肖爽 夏亦枫 王靖伟 杨成博 万柳峰

武汉商学院机电工程学院 湖北武汉 430056

1 前言

随着电动汽车行业的蓬勃发展,电池热管理系统作为保障电池性能、寿命与安全的关键环节,其优化设计愈发受到关注。锂电池作为电动汽车的核心动力来源,有着质量轻、能量密度高、可回收、寿命长和比功率大等优点,然而其性能对温度极为敏感,因此以锂电池为核心的电池管理系统尤为重要[1]。

温度对锂离子电池的影响是多方面的。一方面,高温会加速电化学反应,引发副反应,导致电池容量加速衰减,甚至可能引发热失控;另一方面,低温则会降低离子扩散能力和电导率,限制电池的充放电速度和输出功率,进而缩短电动汽车的续航里程。

另外高温环境可能引发电池内部的链式反应,导致热失控传播,最终引发起火或爆炸。根据新能源汽车国家大数据联盟统计的数据显示,新能源汽车事故原因中由电池问题造成交通事故最多[2]。由此,一个高效、可靠的电池热管理系统对于维持电池性能、延长电池寿命以及保障电池安全十分重要。

从行业发展趋势来看,电动汽车技术不断进步,电池热管理系统也正朝着高性能、智能化的方向发展。新型电池材料的研发、电池包结构设计的优化以及热管理系统与整车的集成,都为该领域带来了新的挑战和机遇。例如,高镍三元锂电池因其高能量密度而备受青睐,然而高镍三元材料的电化学活性强、热稳定性相对其他电池较差,在高倍率充放电过程中容易产生更多的热量,如不及时采取主动散热手段,会造成电池模组温度不均以及局部温度过高的风险,进而影响电池使用寿命甚至引发热失控 [3] ;此外,随着电动汽车续航里程的增加,电池在高倍率充放电过程中产生的热量问题日益突出,这要求热管理系统具备更强的散热能力和更快的响应速度。

2 电动汽车电池产热分析

2.1 锂离子电池产热机理

在锂离子电池工作过程中,多种因素会导致电池产热。主要包括以下几个方面:

电化学反应热:电池的充放电过程中,锂离子会在正负极之间移动,过程伴随着电化学反应,这些反应会产生热量。例如,在锂离子从正极脱出并向负极移动的过程中,会发生一系列的氧化还原反应,这些反应的热效应会导致电池温度升高。

欧姆热:由于电池内部存在电阻,当电流通过电池时,会产生热量,由欧姆定律可知,热量大小与电流的平方和电阻成正比。随着电动汽车对动力需求的增加,电池的大电流充放电会使电池内部的欧姆热显著增加。极化热:电池在充放电时会产生浓差极化和电化学极化现象。浓差极化是由于锂离子在电解液中的浓度梯度引起的,电化学极化则与电池的电化学反应速率有关,这些极化现象也会产生热量。

2.2 电池性能与温度的关系

锂离子电池的电化学活性对温度高度敏感。在适宜的温度区间,电极材料的活化能较低,电化学反应效率得以显著提升,从而实现稳定放电和高效的能量转换。此时,电池能够输出更大功率以满足车辆动力需求,同时优化的能量利用率可有效延长续航里程。然而,在极端温度条件下,电池性能会受到显著影响。高温环境下,电解液分解和电极材料结构退化加剧,导致充放电效率下降;低温则会抑制离子迁移速率,造成可用容量衰减,电池内阻增加,进一步限制电池的输出能力。

3 动力电池热管理技术

3.1 风冷技术

风冷技术以空气为冷却介质, 对流和 自然风冷具有结构简单、成本低等优点,但散热效率较低,受环境 强制空气流动,提升散热效率,并可根据电池温度调整风扇 、重量轻、维护便捷且成本低,适用于小型或低速电动汽车。 放电或高温环境下难以满足电池的散热需求,容易引起电池局 微 通道散热结构和相变材料复合风冷技术,通过优化空气流动路径和吸收热量 , 开 步提升风冷技术的性能。

3.2 液冷技术

液冷技术利用冷却液循环流动,将电池 生的热量传递至散热器散发。该技术具有传热效率高、散热效果好等优点,能够有效降低电池的工 的使用寿命和安全性。此外,液冷散热技术还具有可靠性高、维护成本低等优点,因此在新 领域得到了广泛的应用 但液冷技术构造复杂,包含循环泵、散热器、管路、水冷板等部件,增加了系统的重量和成本,且存在冷却液泄漏风险,需要定期检查和维护。

3.3 相变材料(PCM)冷却技术

相变材料(PCM)因其具有高 相对恒定的特性,在锂离子电池热管理中 池在适宜的温度区间运行 [5]。相变材料封 吸热并从固态转变为液态,延缓升温; 能在小温度区间内大量吸放热,稳定电池温 低 散热速度效率受限,需与高导热材料复合 处理,增加了成本和工艺复杂性。相变材 在电动汽车电池组局部或实验模块尝试应用。

3.4 热管冷却技术

相较于上述的几种冷却技术,热管具有极高的传热系数,可以将电池内的热量很快地带到冷源进行散热[6]。热管冷却技术核心是热管,内含工作液体。热端受热使液体蒸发吸热,蒸汽在压力差作用下流向冷凝段放热凝结,借毛细力或重力回流蒸发段,闭合循环传热。热管与电池接触或集成于电池组,快速传热至散热器散发。热管传热效率高,能小温差传大量热,结构紧凑灵活,可根据电池组形状布局定制,无需复杂外部动力源和管路,适空间受限、重量敏感场景。但热管制造工艺复杂,成本高,大规模应用需解决可靠性、耐久性问题,散热效果受环境温度、安装角度影响。目前,热管冷却技术在电动汽车电池热管理领域处于探索阶段,主要在高性能概念车或特定电池模块散热设计中有所尝试。

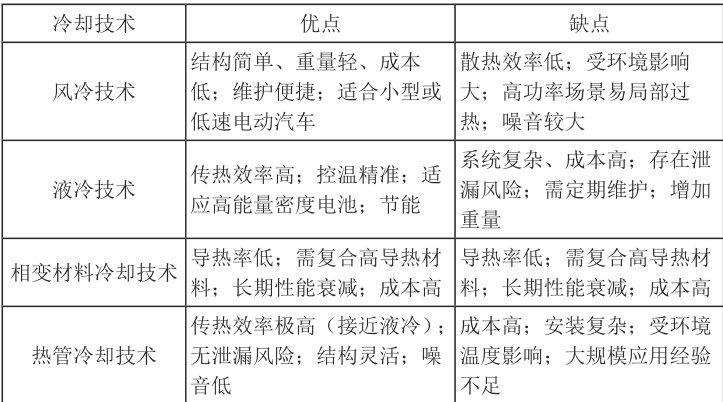

综合上述对风冷、液冷、相变材料冷却及热管冷却技术的分析,为进一步清晰展现各技术的优缺点,整理如下对比表格,如表1 所示。

表1 冷却技术对比

4 电动汽车电池热管理优化策略

4.1 控制策略优化

传统基于温度传感器反馈的简易 PID 控制难以应对电池温度的快速变化和复杂工况,存在精度欠佳、响应延迟等问题。例如,在快速充电时电池温度急剧上升,传统 PID 控制难以及时调整冷却或加热装置功率,导致电池温度超出安全范围或系统不稳定。为此,研究者提出了多种先进控制策略:

模糊控制:以温度、温差、充放电电流等多因素为输入,依模糊推理规则决策,适应非线性和时变性,相较于开关控制、PID 控制,模糊控制可以降低热管理系统能耗,降低被控对象温度的波动,提高稳定性 [7]。实际应用中,应用模糊 PID 控制策略可提升控制精度响应速度,减少电池温度波动,延长寿命。

神经网络控制:利用神经网络的学习和自适应能力,对系统进行建模和优化控制,通过训练数据自动调整控制参数,从而达到最佳的温控效果。

滑模变结构控制:可以迅速切换控制模式,确保控制系统的鲁棒性和稳定性,增强系统抵御温度突变和干扰的能力。

模糊控制与神经网络、滑模控制紧密结合,形成了复合控制策略,进一步提升了温控系统的动态响应和自适应能力,使其有效应对复杂工况,进一步保障电池安全高效运行。

4.2 多物理场耦合仿真优化

电池热管理系统涉及电化学反应场、热传递场、流动场、结构力学场等多物理场相互作用。多物理场耦合仿真模型能全面精准模拟系统运行,剖析各场相互作用机制,为优化设计提供理论支撑。借助该模型,研发人员可快速评估不同设计方案的性能,从而优化冷却管道布局、流量流速、结构参数及控制策略等,有效降低研发成本和周期,提升设计质量和可靠性。

4.3 材料创新与优化

研发高性能导热材料已成为提升热管理系统导热性能、降低接触热阻的关键趋势。新型导热材料如石墨片、金属基复合材料、纳米导热材料等不断涌现,它们以更高的导热系数、良好的柔韧性或机械强度,快速传递电池热量,提高系统效率。

5 电动汽车电池热管理系统优化的发展趋势

5.1 智能化与集成化

汽车动力控制正从传统机电一 体化向智能化转变, 借助 A 实 扭矩快速分配,让车辆在极端工况下更稳定。融合了多元数据的智能热管 用,提升整车高低温续驶里程保持率 [8]。未来热管理系统将具备强大 池组温度、电压、电流及冷却介质流量温度等参数,并与车辆其他控 电池管理系统深度融合,形成智能热管理—电池管理系统,根据行驶工况、驾驶习惯、环境温 动生成最优控制策略,精准控温、高效管能,提高整车性能能效。

5.2 多目标优化与综合性能提升

未来优化将关注系统综合性能提升,包括能效、可靠性、安全性、成本等。能效方面,优化结构设计和控制策略,降低能耗,提高能量利用率,增加续航里程;可靠性方面,采用冗余设计、故障诊断预警技术,确保稳定运行,减少故障致性能下降或事故;安全性方面,加强热失控传播抑制措施,如隔热设计、灭火散热联动装置等,提高极端情况安全性;成本方面,通过材料创新、工艺改进、集成化设计,降低制造维护成本,增加市场竞争力。

5.3 与可再生能源及智能电网的协同优化

可再生能源大规模应用和智能电网技术发展,使电动汽车作为分布式储能设备在能源互联网中发挥重要作用。电池热管理系统将与可再生能源发电系统及智能电网协同优化。在可再生能源发电过剩时,电动汽车作为储能终端存储多余电能,热管理系统合理控充电功率温度,保电池高效安全储能;在电网负荷高峰时,电动汽车回馈电能至电网,热管理系统依放电状态温度优化放电策略,保持性能寿命。这种协同优化可提升可再生能源利用效率,平衡电网负荷,为电动汽车提供可靠能源支持,促进可持续发展。例如,V2G 技术通过将电动汽车电池作为分布式储能装置,能够有效地储存多余的可再生能源,并在需求高峰期释放储存的电能,平衡电力供需,提升电网的整体稳定性。V2G 技术的广泛应用还可以促进电动汽车与可再生能源的协同发展[9]。

6 结语

电动汽车电池热管理系统的优化对提升 性和可靠性至关重要。通过对多种热管理技术的分析及优化策略探讨, 出 方面成果显著。但随着电动汽车行业快速发展和电池性能要 智能化、集成化、多目标优化以及与可再生能源及智能电网协同优 作创新,结合先进仿真技术、材料科学和控制理论,探索新热管理技术和 化方法, 满足电动汽 况下的高性能需求,推动技术进步和广泛应用,助力交通领域绿色可持续发展

参考文献:

[1] 王 柯 永 . 电 动 汽 车 锂 电 池 热 管 理 系 统 综 述 [J]. 新 型 工 业 化 ,2022,12(08):18-21.DOI:10.19335/j.cnki.2095-6649.2022.8.005.

[2] 王永峰. 电动汽车电池系统电导线接头电- 热- 力耦合特性研究[D]. 桂林电子科技大学,2020.

[3] 柯子煜 . 高镍三元动力电池的散热系统设计及优化 [D]. 湖北文理学院 ,2025.DOI:10.44305/d.cnki.ghbwl.2025.000096.

[4] 张计军 , 葛家琪 , 潘汉平 , 等 . 新能源汽车动力电池散热技术综述 [J]. 时代汽车 ,2023,(24):122-124.

[5] 赵 宇 衡 , 宁 滔 . 基 于 PCM 的 锂 离 子 电 池 热 管 理 技 术 的 研 究 进 展 [J]. 消 防 科 学 与 技术 ,2025,44(06):756-763.DOI:10.20168/j.1009-0029.2025.06.0756.08.

[6] 蔡子扬 . 基于热管技术的储能用锂离子电池热管理仿真分析 [D]. 华北电力大学 ( 北京 ), 2024.DOI:10.27140/d.cnki.ghbbu.2024.001898.

[7] 戴春江 , 林文野 , 李帅旗 , 陈翔 , 宋文吉 , 冯自平 , KUZNIK Frédéric. 基于 NSGA-II 优化的电动汽车热管理系统 MPC 策略开发及性能 [J]. 储能科学与技术 , 2025, 14(6): 2200-2214.

[8] 陈萌 . 解析汽车动力系统技术发展方向 [EB/OL]. (2025-06-26)[2025-07-24]. 中国汽车报网 .

[9] 黄铮 . V2G 全球发展历程:技术演进与未来展望 [EB/OL]. (2024-12-25)[2025-07-24]. 清华大学互联网产业研究院.

课题号:武汉商学院2025 年度大学生创新创业训练项目:电动汽车电池热管理系统优化研究202511654111

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)