新型科恩达篦板式篦冷机固定斜坡精准安装工艺与换热效率提升技术攻关

董宇

徐州天轩建材机械有限公司 江苏省徐州市 221000

引言

篦冷机是水泥生产中熟料冷却与余热回收的关键设备,其性能直接影响生产效率与能耗。传统篦冷机存在冷却不均、热耗高、设备寿命短等问题。本文基于广安昌兴水泥有限公司固定篦床改造项目,聚焦新型科恩达篦板式篦冷机,阐述其固定斜坡精准安装工艺与换热效率提升技术,为同类设备改造提供实践参考,助力水泥行业节能增效。

1 新型科恩达篦板式篦冷机概述

新型科恩达篦板式篦冷机是基于科恩达效应设计的高效冷却设备,其核心为瓦片式精密铸造篦板,冷却风沿斜度高速射出后沿篦板表面流动,延长与熟料接触路径,强化急冷效果,尤其适用于高铁、高铝、高氧化镁含量的熟料。该设备通过整体更换固定斜坡为 TCH 型急冷模块(宽 4.8m,长 2.2m,倾斜角 10∘; ),降低与活动篦床高差并优化密封,同时将固定斜坡供风分为两个区域,更换 2 台新风机。改造后可增加固定斜坡料层厚度,稳定二、三次风温,提升风机开度与冷却风量,降低篦床阻力,还能通过优化篦速减少热耗,延长篦板寿命,兼具冷却效率与经济性[1]。

2 固定斜坡精准安装工艺

2.1 安装前期基准线测设与设备定位校准

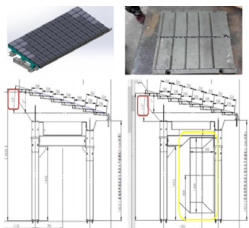

安装前需先完成旧有结构拆除,拆除斜坡上的浇注料并整体移除原斜坡,为新设备安装创造基准条件。基准线测设以水平篦床耐磨板平面为参照,通过水准仪精准测定高程基准,确保固定斜坡与活动篦床的相对位置符合设计标准(如图 1 所示)。设备定位聚焦支撑立柱系统,更换全新立柱后,需通过全站仪校准立柱垂直度,保证其承载新斜坡的稳定性。同时,根据固定斜坡 10∘ 倾斜角的设计要求,在地面标记斜坡投影线,作为安装时的角度基准,为后续斜坡落位提供定位依据。

图1 下料斜坡优化前后结构对比视图

2.2 斜坡篦板组件分步找平与高程控制技术

新型固定斜坡采用 TCH 型急冷模块(宽 4.8m,长 2.2m⟩ ),落位时需放置于新更换的支撑立柱上,通过合理使用补偿垫片进行分步找平。核心控制指标为推料板与水平篦床耐磨板的间隙,需严格控制在 3-5mm ,通过塞尺逐点测量调整,确保间隙均匀。此外,需将下料斜坡周围托砖板整体下移至低于改造后斜坡最高点的位置,焊接固定后再次复核高程,避免与斜坡组件发生干涉,为后续浇注料施工预留空间 [2]。

2.3 科恩达送风组件与篦板间隙精密调校工艺

科恩达送风系统需配合篦板结构特性进行精准调校。固定斜坡改造后分为两个区域供风,需更换 2 台新风机,通过节流阀控制各区域风量分配,确保冷却风沿篦板缝隙按设计斜度射出。篦板间隙调校需结合其瓦片式精密铸造结构,保证冷却风沿篦板表面流动的路径完整性,避免因间隙不均导致风路紊乱。同时优化固定斜坡与活动篦床的密封结构,降低高差以减少漏风,提升冷却风利用率。

2.4 安装精度复核与动态载荷测试验收

安装精度与运行稳定性直接影响换热效率,改造方案通过多维度复核与动态测试确保设备性能达标。安装精度复核聚焦关键参数:一是固定斜坡倾斜角需严格控制为 10∘ ,通过水准仪校准确保角度偏差在设计范围内;二是推料板与水平篦床耐磨板的间隙需控制在 3-5mm ,通过补偿垫片调整实现精准定位;三是篦板组件与送风通道的密封性,通过逐一检查接缝处焊接质量,避免漏风影响风压稳定性。

动态载荷测试验收分阶段进行:调试期为 1 个月,期间需满足质量标准与技术要求并连续运行 7 天,随后进入 72 小时调试验收。验收核心指标包括:熟料冷却温度(每降低 10℃可减少热耗0.3kg 标煤)、二三次风温稳定性、风机风量与篦床阻力匹配度等。若验收不合格,由卖方负责整改至达标,确保设备在动态运行中持续保持高效换热状态。

3 换热效率提升技术攻关

.1 篦板布局与科恩达气流附壁角度优化设

新型科恩达篦板式篦冷机的固定斜坡篦板布局以 ** 科恩达效应 ** 为核心设计原则,采用瓦片式精密铸造结构,通过优化气流附壁角度实现高效换热。冷却风从篦板缝隙沿特定斜度高速射出后,会沿篦板表面流动,直至接触熟料后改变方向,显著延长风在熟料中的行走路径,提升热交换效率。

在整体布局上,固定斜坡采用 TCH 型急冷模块(  ,宽 4.8m,长 2.2m),倾斜角度精准调整为 10∘ ,这一角度设计既保证了熟料在斜坡上的均匀分布,又使气流沿斜坡表面形成稳定附壁流,避免因角度过大导致气流脱离篦板表面、降低冷却效果。同时,通过整体更换固定斜坡,降低其与活动篦床的高差,并优化两者间的密封结构,减少因间隙过大导致的冷风泄漏,确保气流集中作用于熟料层,进一步强化附壁效应的换热效率 [3]。

,宽 4.8m,长 2.2m),倾斜角度精准调整为 10∘ ,这一角度设计既保证了熟料在斜坡上的均匀分布,又使气流沿斜坡表面形成稳定附壁流,避免因角度过大导致气流脱离篦板表面、降低冷却效果。同时,通过整体更换固定斜坡,降低其与活动篦床的高差,并优化两者间的密封结构,减少因间隙过大导致的冷风泄漏,确保气流集中作用于熟料层,进一步强化附壁效应的换热效率 [3]。

该布局对高铁、高铝、高氧化镁含量的液相较大熟料尤为适用,其特殊的瓦片式结构能减少高温液相对篦板的侵蚀,延长设备寿命的同时,保证气流与熟料的充分接触,提升急冷效果。

3.2 分级送风系统与熟料料层厚度匹配调控技术

为实现固定斜坡换热效率的最大化,改造方案采用“分区供风 + 料层厚度协同调控”的技术路线,通过精准匹配送风强度与料层厚度,稳定二、三次风温。

固定斜坡改造后划分为两个独立供风区域,配套更换 2 台新风机,结合节流阀(节流阀1 共 28 组、节流阀 2 共 12 组)实现风量分区调控。这种分级送风设计可根据不同区域的熟料分布调整风量:料层较厚区域加大送风强度,确保冷风穿透料层;料层较薄区域适当降低风量,避免冷风短路浪费能耗。

同时,通过整体更换固定斜坡为 TCH 型急冷模块,固定斜坡料层厚度显著增加,配合10°倾斜角设计,使熟料在斜坡上形成稳定堆积厚度,为风料热交换提供充足接触时间。料层厚度的优化与分级送风的协同作用,不仅能稳定二、三次风温,还能使一室两台风机开度进一步开大甚至全开,显著提升冷却风量,解决传统布局中“风料不匹配”导致的换热效率低下问题。

3.3 余热回收通道气流阻力降低与热交换面积拓展

降低气流阻力、拓展有效热交换面积是提升余热回收效率的关键,改造方案通过结构优化与路径设计实现双重提升。

在气流阻力控制方面,改造后通过“篦速推快或行程调长”的方式,降低篦床阻力,使后续 6 个风室的风机风量显著增加,提升整体通风量。同时,固定斜坡与活动篦床的高差降低,并优化密封结构,减少因间隙过大导致的漏风现象,避免风量损耗,确保冷却风集中作用于熟料层,降低系统阻力损耗。

在热交换面积拓展上,科恩达篦板的瓦片式结构与气流附壁特性发挥核心作用:气流沿篦板表面流动的路径较传统直吹式设计更长,相当于间接增加了风与熟料的接触面积。此外,固定斜坡整体更换为宽 4.8m、长 2.2m 的 TCH 型急冷模块后,有效换热区域面积扩大,配合供风分区优化,使单位面积熟料的冷却风分配更均匀,进一步提升热交换效率。

3.4 智能温控与喷水组件协同调节的能效提升方案

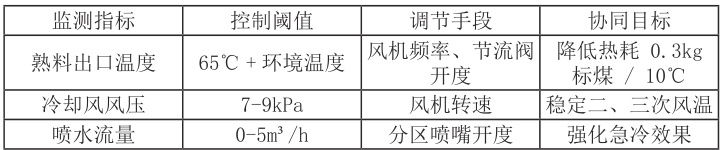

结合改造方案中对冷却风与熟料温度的控制需求,智能温控与喷水组件协同调节可作为辅助手段,进一步优化能效。其核心是通过实时监测熟料温度与冷却风参数,动态调控喷水装置与风机运行,实现热耗最小化。

温控系统以熟料出口温度为核心指标,搭配多点温度传感器实时采集固定斜坡不同区域熟料温度,数据传输至控制系统后,与设定阈值(如改造后目标降温值)比对。当温度高于阈值时,系统优先调节科恩达送风组件的风机频率与节流阀开度,增加冷却风量;若仍未达标,则启动喷水组件,通过精准雾化喷水强化急冷,避免过度送风导致的能耗浪费 [41]。

喷水组件需与篦板布局匹配,沿固定斜坡分区设置喷嘴,确保水雾均匀覆盖高温区域,且水量可根据温度梯度动态调整。同时,喷水与送风形成协同:喷水产生的蒸汽可增强气流携热能力,而科恩达气流的附壁特性能将蒸汽均匀带入熟料层,提升热交换效率。

系统运行中,通过反馈机制实现闭环控制:温度传感器每 30 秒更新数据,控制系统根据偏差值自动调节风机与喷水装置,使熟料温度稳定在目标区间。此方案可弥补单纯机械调节的滞后性,配合改造后的篦板结构与分级送风,进一步降低热耗,提升整体能效。

表1 智能温控与喷水组件协同调节参数表(参考)

4 结语

新型科恩达篦板式篦冷机通过固定斜坡精准安装与换热技术优化,实现了熟料冷却效能的全面提升。其科恩达效应设计与分级送风等技术,有效降低热耗、稳定风温、延长设备寿命,经实践验证可创造显著经济效益。该技术为水泥行业篦冷机改造提供了可行路径,推动冷却设备向高效化、节能化发展,具有广泛应用前景。

参考文献:

[1] 王慧智 . 第四代篦冷机技术改造实践 [J]. 水泥工程 ,2025,38(02):91-93.

[2] 曹亚健 . 篦冷机密封件改造研究 [J]. 江西建材 ,2024,(12):317-319.

[3] 胡 梦 楠 , 王 雅 豪 .NC 型 篦 冷 机 改 造 为 步 进 式 篦 冷 机 的 实 践 [J]. 四 川 水泥 ,2023,(12):10-12.

[4] 刘 伟 , 彭 兴 华 , 俞 小 飞 , 等 . 篦 冷 机 固 定 篦 床 技 术 改 造 [J]. 中 国 水泥 ,2023,(12):98-100.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)