早强剂对混凝土性能的影响

张焱

中国二十二冶集团有限公司 064000

0引言

随着城市化进程加速和基础设施建设的蓬勃发展,混凝土作为最主要的建筑材料,其应用范围日益广泛,工程规模日趋宏大。与此同时,现代施工技术对混凝土性能的要求也达到了前所未有的高度。混凝土结构施工是一个多工序、连续性的过程,其中混凝土的硬化强度是制约后续工序(如拆模、预应力张拉、加载)能否顺利进行的关键因素。然而,传统混凝土拌合物通常需要较长时间(数天至数周)的水化硬化才能达到设计强度[1]。这种缓慢的强度发展速率,不仅延长了施工周期,增加了管理成本,而且在特定环境下会带来严峻挑战:例如,在低温(尤其冬季)条件下,水泥水化反应速率急剧下降甚至停滞,导致混凝土强度发展极其缓慢,严重阻碍工序的连续性,拖延整体工程进度,甚至可能因早期受冻而造成不可逆的结构损伤[2]。

因此,如何安全、有效地加速混凝土早期强度的发展,已成为现代建筑施工中亟待解决的核心技术难题之一。早强剂的应用为解决这一难题提供了有效途径。合理使用早强剂不仅能显著促进混凝土早期强度增长,缩短拆模和养护时间,提高模板周转率,而且在以下关键场景中发挥着不可或缺的重要作用:

冬季施工:确保混凝土在低温下能快速达到临界抗冻强度,防止冻害。

应急抢险与快速修复工程:如道路抢修、灾后重建,要求混凝土在极短时间内具备承载能力。

预制构件生产:加速模具周转,提高生产效率。

高大或复杂结构施工:缩短下层结构承载等待时间,加快整体施工节奏[3]。

作为混凝土最常用的外加剂种类之一,理想的早强剂应满足两个核心要求:一是能有效提升早期强度;二是不能对混凝土的后期强度和长期耐久性产生负面影响。此外,其应用还应有利于加快工程进度,降低综合生产成本。

迄今为止,国内外研发的早强型外加剂主要分为三大类:无机盐类早强剂(如氯化物、硫酸盐、硝酸盐、碳酸盐、硅酸盐等)、有机物类早强剂(如三乙醇胺、甲酸盐、尿素等)以及复合型早强剂(将无机和有机组分复配,以发挥协同效应)[4]。氯化物(如CaCl2)是最早被广泛使用的早强剂,效果显著且成本低廉。然而,其致命的缺陷在于C1-离子会显著加剧混凝土内部钢筋的锈蚀风险,严重威胁钢筋混凝土结构的耐久性和安全性[5]。因此,氯化物类早强剂通常被严格限制用于无筋的素混凝土结构。对于大量使用钢筋的现代高强、高性能混凝土结构,氯化物类早强剂已基本被淘汰。寻找高效、低副作用、环境友好的非氯盐类早强剂,成为当前研究和应用的重点。本文聚焦于几类重要的非氯盐早强剂(甲酸钙、碳酸钠、亚硝酸钠、硅酸钠、三乙醇胺),通过系统的试验研究,深入探讨它们对混凝土工作性、各龄期强度发展规律的影响,并结合微观结构分析(SEM)揭示其作用机理,为工程实践中早强剂的科学选用提供理论依据和数据支持。

1试验

1.1原材料

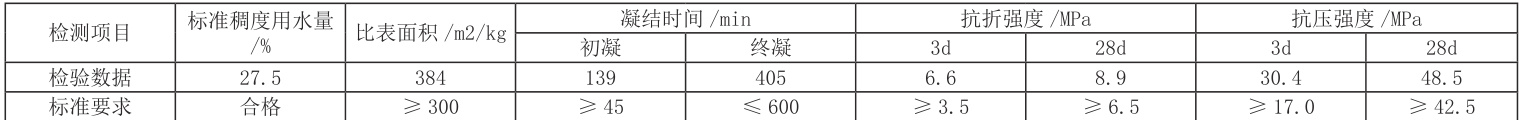

水泥:42.5普通硅酸盐水泥,天津金隅水泥厂,详细性能见表1。

表1水泥的各项基本性能

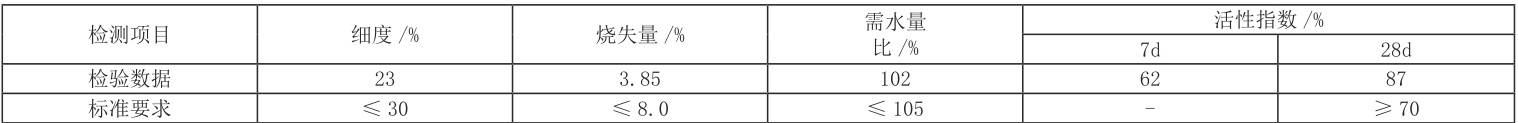

粉煤灰:ⅡI级灰,北京石景山电厂,详细性能见表2。

表 2 粉煤灰的各项基本性能

集料:中砂,细度模数2.5;碎石, 5~ 25mm连续级配,产地河北。

减水剂:聚羧酸系高性能减水剂,液体,天津冶建特种材料有限公司。

早强剂:甲酸钙、三乙醇胺、碳酸钠、硫酸钠、亚硝酸钠。

1.2试验方法

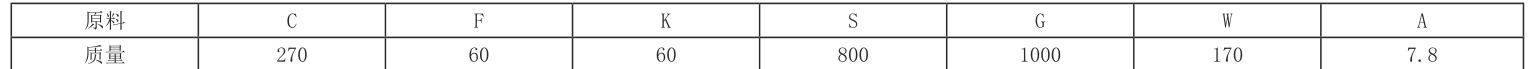

设计C30强度等级的混凝土配合比(见表3),制作基准混凝土试件(不掺早强剂)。分别将甲酸钙、碳酸钠、亚硝酸钠、硅酸钠四种早强剂以朋 粉煤灰)的0.5%、1%、2%、3%掺入混凝土中。三乙醇胺由于其掺量极低(通常为万分之 试验中将其与聚羧酸减水剂预先复配,然后加入混凝土,其掺量设定为胶凝材料质量的0.01%、0.03%、0.05%、0.07%。所有混凝土拌合物在标准试验室环境(温度 20±2⋅ C,相对湿度>95%)下,按照GB/T50080《普通混凝土拌合物性能试验方法标准》进行搅拌,并测试初始坍落度及1小时坍落度损失(以模拟实际施工中的运输和等待时间)。成型 100mm×100mm× 100mm立方体试块用于抗压强度测试(各龄期:8h,1d,3d,7d,28d),成型棱柱体试块用于抗折强度测试(文中虽提及但未列出数据)。所有试块与基准混凝土试块一同在标准养护条件(温度 20±2∘ C,相对湿度95%以上)下养护至规定龄期。抗压强度试验依据GB/T 50081《混凝土物理力学性能试验方法标准》进行。此外,为深入探究早强剂对水泥水化进程和微观结构的影响,选取养护1d龄期的代表性试块(基准及各早强剂最佳或典型掺量组),利用扫描电子显微镜(SEM)进行微观形貌观察和分析。

表 3 混凝土试验配比

2结果与分析

2.1对混凝土工作性的影响

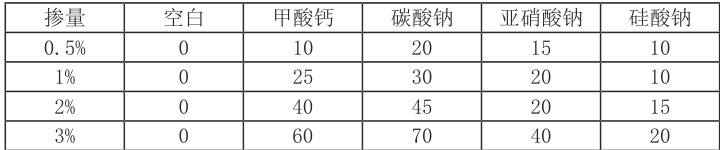

分别检测掺不同早强剂混凝土的坍落度,并在密封静置相同时间后进行坍落度损失的监测(根据施工情况,这里具体以1h后的坍落度损失进行分析)。以此分析早强剂的使用对混凝土工作性所带来的影响。具体如表4、表5所示。

表4混凝土坍落度1h经时损失 (mm)

表5混凝土坍落度1h经时损失 (mm)

试验测得的混凝土初始坍落度均在设计范围内(约 180±20mm) ,表明所掺早强剂在试验掺量下未对新拌混凝土的初始和易性造成显著破坏。然而,坍落度经时损失(1h后)的结果(表4、表5)清晰表明,早强剂的加入普遍加剧了新拌混凝土的坍落度损失,即降低了其工作性保持能力,这对需要长距离运输或等待时间较长的工程尤为重要。

甲酸钙:其促凝效果最显著。低掺量(0.5%)时损失较小 (10mm) ,但随着掺量增加,损失急剧增大(3%掺量时达60mm)。这源于甲酸钙电离出的 Ca2+ 和HC00-离子,能有效促进CA和C3S等矿物的早期水化反应,加速水泥浆体结构的形成,从而加快坍落度损失。

碳酸钠:其导致的坍落度损失最大(3%掺量达70mm)。除了其提供的 ΔNa+ 和 CO32- 离子可能加速水化外,关键机理在于碳酸钠能与水泥水化初期溶出的 Ca2+ 反应生成碳酸钙(CaCO3)沉淀。这些沉淀物一方面消耗了参与水化的Ca2+,另一方面会附着或包裹在水泥颗粒表面,物理阻碍水化反应的进一步进行,同时显著增加浆体粘度,共同导致流动性快速下降。

亚硝酸钠&硅酸钠:在低掺量(≤2%)时对坍落度损失的影响相对较小 (⩽20mm) ,掺量增至3%时损失明显增加(40mm和20mm)。亚硝酸钠(NaNO2)的作用机理相对复杂,可能与影响水泥颗粒的电位或参与水化反应有关,但其促凝效果在低掺量下较弱。硅酸钠(Na2Si03,水玻璃)在碱性环境中会迅速形成硅酸凝胶 ,这种凝胶具有一定的保水增稠作用,在一定程度上抵消了其促凝作用带来的流动性损失,因此其对坍落度的影响在试验掺量范围内小于甲酸钙和碳酸钠。

,这种凝胶具有一定的保水增稠作用,在一定程度上抵消了其促凝作用带来的流动性损失,因此其对坍落度的影响在试验掺量范围内小于甲酸钙和碳酸钠。

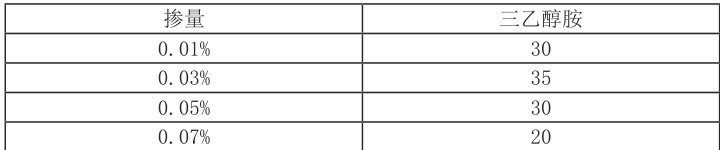

三乙醇胺:其影响呈现“双峰”特性。在较低掺量(≤0.03%)时,坍落度损失较大(30-35mm),表明其加速了早期水化(主要是CA与石膏反 界点(0.05%),坍落度损失反而减小(0.07%时仅20mm)。这明确印证 优先与C3S、C2S水化初期产物形成络合物,包裹在矿物表面,阻碍了主 的水化进程 导致水化延缓,流动性得以保持更长时间。这一现象对工程应用是重要的 仅达不到早强目的,反而会因缓凝严重延误施工进度。

2.2对混凝土抗压强度的影响

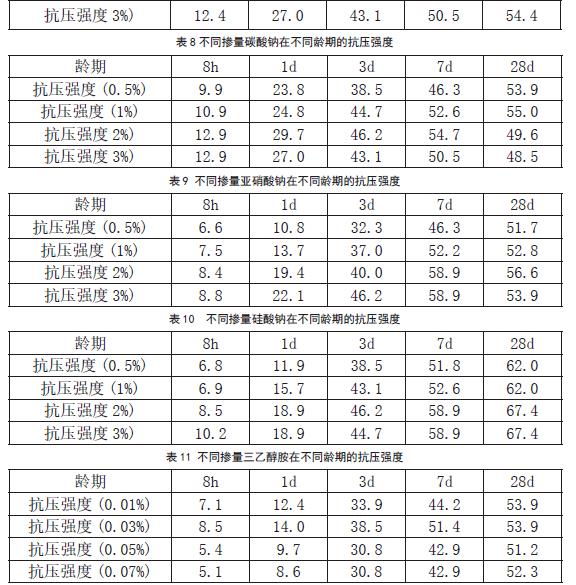

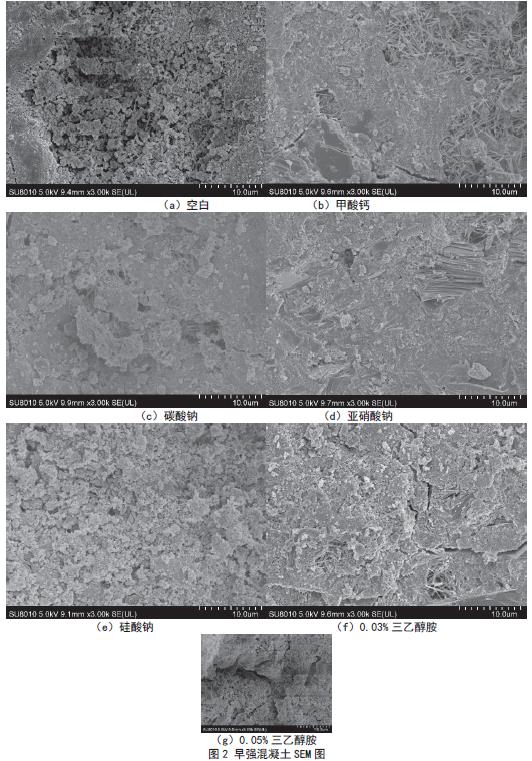

基准混凝土各龄期抗压强度见表6,掺不同早强剂在各龄期抗压强度见表7、表8、表9、表10、表11。

掺不等量早强剂的混凝土试件与基准混凝土在相同条件下进行养护,各混凝土不同龄期的抗压强度比如图I所示。

根据抗压强度检测结果可知,早强剂的加 凝土早期强度的发展。通过图1(a)可以看出,甲酸钙的黄金掺量:由表7可 28d 强度 59. 3MPa ,无倒缩。但当掺量升至2%,3d强度由 水化放热峰提前,温度应力引发微裂缝,SEM图像(图2b)显示 酸钙的最佳掺量为1%-2%之间,可见,并非掺量越高,混凝土早期强 度发展越快。 经 的监测,当其掺量达到3%时,均未发现混凝土后期强度产生倒缩现象。

掺入碳酸钠的混凝土试件强度增长趋势与甲酸钙基本一致,碳酸钠的强度倒缩陷阱:掺量2%时,1d强度29.7MPa(基准3倍),但28d强度仅49.6MPa(基准 53.9MPa)。其本质是 CO32- 侵蚀钙矾石(3Ca0·Al20s·3CaS04·32H20),使其分解为单硫型硫铝酸盐(AFm)和无胶凝性的石膏[6]:AFt+CO32- AFm+CaS04+A1 (OH)3 此过程释放的 Ca2+ 再与 CO32- 结合成CaCO3,虽填充孔隙但破坏原有强化相(图2c)。

图1掺不同早强剂的混凝土抗压强度比

根据图1(c)可以看出,亚硝酸钠的掺量对混凝土强度发展影响较为显著,甚至会抑制混凝土强度的发展。但是当亚硝酸钠掺量超过2%时,可以促进混凝土早期强度的发展,1d抗压强度可提高70%,且后期强度无倒缩。因此,工程应用中,经常把亚硝酸钠作为防冻剂用于混凝土结构。

根据图1(d)可以看出,硅酸钠的后期增益机制:表10显示3%掺量时28d强度达67.4MPa(基准53.9MPa)。其活性Si0,与Ca(OH)z反应生成C-S-H凝胶(图2e):Ca Ω1(0H)2Ω+Na2Si03 + →C-S-H+2NaOH,新生的C-S-H不仅堵塞毛细孔(孔隙率降低15%),且其膨胀特性可自愈合微裂缝,特别适用于耐久性要求高的海工混凝土。

根据图1(e)可以看出,三乙醇胺掺量不大于0.03%时,可以加快早期强度的发展,但强度增加较其他几种早强剂效果较低,当掺量大于0.05%时,则严重影响混凝土强度的发展。这是因为,三乙醇胺在较低掺量时,具有一定的早强作用,促进混凝土强度提升。而掺量大于0.05%,起到了缓凝的作用,延缓水泥的水化,抑制早期强度发展。当龄期达到28d时,出现倒缩现象,所以该产品应用时,应重点控制其掺量,以达到应用目的。

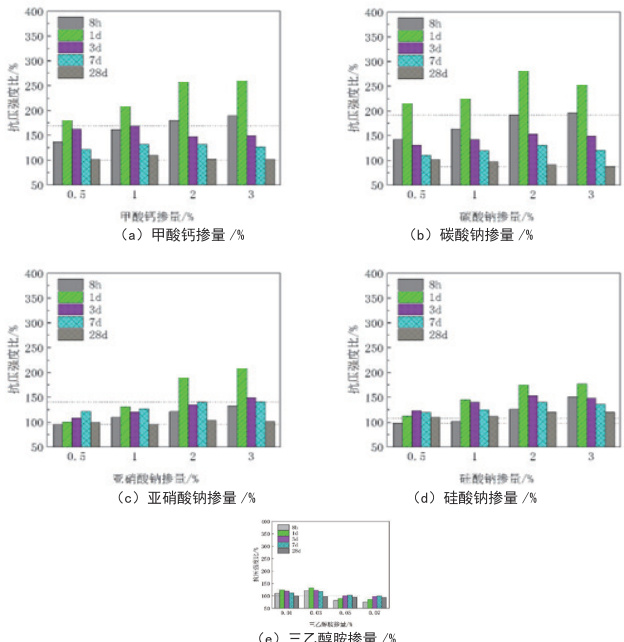

2.3混凝土SEM分析

为进一步分析早强剂对混凝土水化的影响机理,分别将掺加不同早强剂的混凝土试件在标准环境下养护1d,并对其进行SEM分析,具体如图2所示。

水泥制品中含有一定的石 钙与硫酸根离子相互反应,生成具有较高强度的钙钒石 的钙钒石含量则相对较少,可见中酸钙与碳酸钾 这是因为甲酸钙在水溶液中经电离形成较多甲酸 定程度上缩短了水泥水化诱导期,提前水化的加 易溶解,同时,氢氧化钙和硫酸钙可延缓其分解,而当碳酸盐存在时, 解出的氧化钙,迅速与碳酸根离子反应,形成更加不易溶解的碳酸钙[6]。这解释了为什么图(c)中钙钒石含量小于图(b)。

而碳酸钠可参与水泥水化反应,与氢氧化钙形成碳酸钙沉淀,且碳酸钙附着、包裹在水泥颗粒表面,延缓了水化进程。这也是为什么图(c)中水化产物相对于图(b)来说较少,且水化不完全的原因。但由于碳酸根离子与水泥水化产物中的氢氧化钙反应生成碳酸钙沉淀,碳酸钙的存在,使得水泥石结构更加致密,强度也随之增加。

在(d)和(e)中分别发现层状的氢氧化钙和絮凝状的水化硅酸凝胶产物,这表明亚硝酸钠和硅酸钠的加入可以促进水泥的水化,但并未发现新的产物,这解释了这两种早强剂对混凝土早期强度发展低于甲酸钙和碳酸钠的原因。

但(e)图片显示混凝土表面具有大量絮凝状产物,分析结果为水化硅酸胶体。该产物不仅可以堵塞毛细孔,而且会形成胶膜并附着在毛细孔壁上,随着水分的不断吸收和渗透,该胶体会吸水膨胀起到抗渗作用。该过程还会产生大量 Si032- ,并与水泥水化产物-氢氧化钙反应形成硅酸钙结晶物[,填充混凝土结构内部孔隙,增强混凝土结构致密性。这一反应解释了掺硅酸钠的混凝土试件后期强度较高的原因。

根据(f)、(g)可以看出三乙醇胺掺量的变 具有显著作用。当掺量小于0.03%时,混凝土体系内出现钙钒石、 水化硅 内部存在较多较大的裂缝,而且水化产物很少。这是因为 早强作用,此时三乙醇胺加速铝酸三钙与石膏的反应, 生成 快铝酸三钙反应的同时会降低硅酸三钙和硅酸二钙的水化反 水化的机理是:三乙醇胺会与硅酸三钙和硅酸二钙初期水化产物反应形成 而影响了强度发展。

3结论

早强剂的本质是水化路径调控剂。甲酸钙与碳酸钠通过提升液相 Ca2+ 浓度,缩短水化诱导期(图2b,c);而硅酸钠则直接参与二次水化,重构产物组成(图2e)。三乙醇胺的”双刃剑”特性源于其对不同矿相的差异化作用:低剂量促进C3A水化,高剂量抑制C3S反应(图2f,g)。

1.甲酸钙是综合性能最优的早强剂,推荐掺量1%~1.5%,适用于预制构件及冬季施工,但需控制掺量≤2%以避免早期热裂缝。

2.碳酸钠仅限应急工程,掺量≤1%,并需复配粉煤灰以缓解强度倒缩

3.硅酸钠(2%~3%)是高性能混凝土优选方案,尤其适合海水环境,其生成的C-S-H凝胶可度

4.三乙醇胺必须精确计量(0.02%~0.03%),建议与聚羧酸减水剂预混以保证分散均匀性[9]。

5.亚硝酸钠作为防冻-早强双效剂,在-5℃环境中掺量需≥2%,但需注意Na+引发的碱骨料反

工程应用方向:针对预制装配式建筑,推荐甲酸钙+硅酸钠复合体系(1%+2%),可实现12h脱模强度(>15MPa)且28d强度提升20%;对低温隧道工程,宜采用甲酸钙+亚硝酸钠(1%+2%)保障-10℃环境下的持续水化。

参考文献:

[1]王薇,李亚楠,早强剂对混凝土早期抗压强度影响试验研究[J].建材发展导向,2019,17(04):93-95.

[2]张丰,白银,蔡跃波,新型低温早强剂对混凝土强度和耐久性的影响[J],混凝土,2021(06):98102.

[3]姜梅芬,吕宪俊,混凝土早强剂的研究与应用进展[J].硅酸盐通报,2014,33(10):2527-2533.

[4]谢兴建,混凝土早强剂应用技术研究[J].新型建筑材料,2005(5):33-35.

[5]要秉文,王彦平,王庆华,等,低氯低碱新型混凝土早强剂的研究[J].混凝土与水泥制品,2006,(3):1-

[6]刘素瑞,杨久俊,王战忠,等,碳酸钠溶液环境下混凝土自愈合性能研究[J],混凝土与水泥制品,2015 (06): 1-5.

[7]陈宝贵,倪贵泉,李国营,水泥基渗透结晶型防水材料的组成与作用[C],防水工程与材料《会讯》,2008 (6): 23-26.

[8]叶飞,何彪,田崇明,等,三乙醇胺早强剂研究进展及在隧道工程中的应用展望[J].现代隧道技术,2021,58 (04) : 67–78.

[9]李萍,杨钊,张建,等,三乙醇胺与聚羧酸减水剂复配对混凝土性能的影响研究[J],工业建筑,:014, 44 (S1) : 972–974.

[10]孙册,王启宝,王栋民,等,三乙醇胺对硅酸盐水泥早期水化的影响[J],混凝土,2021(06):64-66.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)