基于塔里木哈得油田生产中运用预防性套损治理技术的探讨

周刚 刘润 叶银香

四川安东油气工程技术服务有限公司 四川省遂宁市 629000

引言

在我国能源开发版图中,塔里木哈得油田凭借其在超深层油气开发领域的突出表现占据关键地位。截至目前,该油田累计产油气量达 1.5 亿吨,占全国总产量的 37%。但随着开发进程推进,套损问题已成为制约油田发展的核心瓶颈——目前已有 16.36% 的油井出现套损,且该现象呈加剧趋势。该油田面临高温高压、高矿化度及硫化氢共存的复杂工况,传统治理技术难以实现长效管控。当前存在三大技术瓶颈:传统挤水泥工艺有效期仅 2 年,重复治理率达 60% ;卡封工艺无法适配 30% 以上产量的稠油井;单井治理成本居高不下。这些问题严重制约油田开发效益,急需突破现有技术局限,构建适配复杂工况的新型套损治理体系。

1 哈得油田套损机理分析

1.1 地质与工程因素

哈得油田位于塔里木盆地北侧,该区域的油藏为奥陶系碳酸盐岩缝洞型,其地质与工程条件极为复杂,为油田的开发工作带来了巨大的挑战。该油田的地层深度普遍超过四千米,部分井位深度甚至达到八千五百米;井下环境极为恶劣,温度可超过一百五十摄氏度,压力系数亦高达1.15 ;另外,其腐蚀性极强,地层水矿化度在十六至二十万毫克 / 升之间,硫化氢含量可高达两万 ppm。在如此复杂的地质环境下,套管损坏等工程问题频繁出现。

1.2 套管损坏类型统计

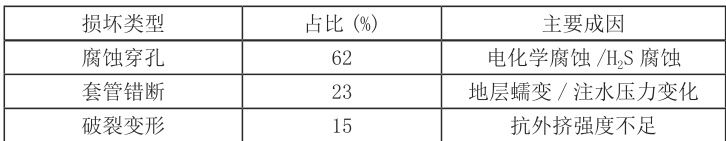

研究结果表明,我国哈得油田的 2226 口井在套损情况方面表现出明显特征。据统计,大约 62% 的套损现象源于腐蚀穿孔,此类腐蚀主要由电化学作用及硫化氢共同影响所致。另有 23% 的套损是由于套管错断,主要由于地层蠕变及注水压力波动引起。剩余 15% 的套损则是因为套管破裂变形,其根本原因在于套管的抗外挤强度仅为36.5MPa,无法承受地下压力。这些损坏问题不容忽视,这直接影响到油田的正常生产。

表1 哈得油田套损类型及比例

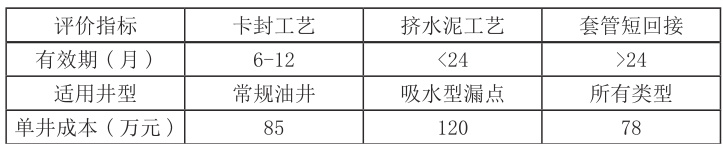

2 传统套损治理技术评估

2.1 卡封管柱工艺

卡封管柱工艺主要采用 MCHR 封隔器对套损点以下区域进行封堵,并辅以杆式泵,以确保油井能够正常生产。该工艺具有显著优势,施工周期较短,通常仅需 5 至 7 天即可完成,能够迅速恢复油井生产。技术层面亦属先进,能够精确地对漏点进行定位与封堵。但该工艺存在一定的局限性。由于稠油流动性较差,开采过程中需在环空中掺入稀油,因此不适用于稠油井或需掺稀油开采的油井。另外,MCHR 封隔器的工作寿命有限,通常仅为 6 至 12 个月,难以满足长期稳定生产的需求。

2.2 挤水泥工艺

关于挤水泥工艺的问题,简言之,其核心在于向受损套管部位注入水泥,以修复套损。以 HD-10 井为例,该井已进行过三次挤水泥作业,然而均未达到预期效果,每次修复效果均无法维持超过两年。值得注意的是,随着施工次数的增加,漏点对水泥的吸附能力逐渐减弱,进而导致施工屡次未能成功。此工艺存在诸多缺陷,操作过程复杂,施工过程中稍有不慎,便可能引发严重事故,例如插旗杆等安全事故。另外,修复效果的高低完全取决于漏点对水泥的吸附能力,如果吸水性不佳,则修复效果将难以令人满意,无法实现预期目标。

3 预防性套损治理技术创新

3.1 套管短回接固井工艺

套管短回接固井技术是我方为应对套损问题而研发的创新方案。该技术依托原井 7 英寸未回接套管,通过精准设计对受损部位进行修复。具体操作是:利用回接插头将新套管与回接筒稳固连接,之后注入水泥封堵受损段,实现永久隔离,保障油井生产。与传统工艺相比,此技术优势显著:长效性强,水泥环永久封堵,避免重复治理;适应性强,不受漏点吸水泥能力限制;经济性优,单井治理成本降低约 35% ,提升油田开发效益。

3.2 关键技术创新点

我国套管短回接固井工艺效率提升,这得益于两项关键技术的突破。团队在回接插头设计上采用新创意,使用了双级密封架构,这使得承压能力迅速提到 50MPa,确保了套管连接的密封性和稳固性。另外,还引入了导向锥面结构,这使对接过程更为简单,对接成功率也提升到 98% ,对接的速度和精度也都明显提升。在优化水泥浆体系的过程中,加入少许纳米硅材料,使得水泥浆的抗压强度提高 40% ,结构也变得更加结实。并且还精心调整了水泥浆的稠化时间,使其即使在井下 150∘C 以上的高温环境下,性能也能保持稳定,如此便避免了温度对其性能的影响。这些新技术为高温地层封固提供了强大的支持。

4 现场应用与效果评价

4.1 HD-8 井治理案例

HD-8 井面临复杂状况,其 95/8′′ 套管于 4300 米处发生泄漏,且地层水矿化度高达 25. 7×104 毫克 / 升,问题较常规情况更为严峻。此前,我方已两次尝试水泥填充作业,但均未取得理想效果。所以,决定采用套管短回接固井技术以应对挑战。操作中,先以 Φ187 毫米铣鞋打磨原回接筒,再将回接插头、55 米长 7″套管、节流浮箍及悬挂器组合下入井内。固井时,使用密度为 1.68克 / 立方厘米的水泥浆,控制返高至 4100 米,静置 48 小时待其凝固。经 15兆帕压力测试并稳压 30 分钟后,各项指标均正常。处理后,该井日产油量从零恢复至4 吨,含水率从 100% 降至 59% ,且24 个月内未现套损。

4.2 技术经济性分析

与传统治理工艺相比,此套管短回接固井工艺技术经济性方面较强。简单地说,之前要花费 15 天干的工程,如今 9 天就可以完成,效率提升 40% ,节省了许多时间和费用。并且维护成本也降低 35%. ,主要是因为工艺和材料使用合理,长期维护费用也控制良好。对于产量恢复率,提高到 91.3%。总之,此工艺不仅快速解决套损问题,提高工作效率,还能保证油井产量,控制成本,给油田开发带来了真正的好处。

表2 不同套损治理技术对比

结束语

套管短回接工艺的高效性能令人瞩目,其采用的永久封固套损段的核心技术,成功克服了传统工艺在时效性和适应性方面的挑战。以 HD-8 井为例,应用该工艺后,含水率明显下降 41% 且效果持久稳定,持续时间已超过两年。截至 2024 年,塔河油田已成功应用该工艺 23 次,其成功率高达 91.3%。未来,该技术仍具有巨大的发展空间。例如,可结合光纤传感技术实现智能化监测,以便提前发现套损问题;另外,研发耐温能力超过 200∘C 的新型牺牲阳极材料以提升材料性能;同时,配合探索和智能气举技术的应用,有望进一步提高老井的产能。该技术无疑为油气开采领域注入了新的活力。

参考文献:

[1] 张 连 红 . 套 管 短 回 接 技 术 在 超 深 井 中 的 应 用 [J]. 石 油 机械 ,2017,45(9):112-116.

[2] 王振宇等 . 塔河油田套损井挤水泥工艺优化 [J]. 钻井液与完井液 ,2016,33(2):78-82.

[3] 葛 涌 涛 . 深 井 套 损 机 理 与 治 理 技 术 研 究 [J]. 石 油 工 程 学报 ,2015,42(3):45-50.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)