基于智能制造的装配工具制造技术研究与应用探究

黄浩

无锡奥特维科技股份有限公司 江苏省 无锡市 214000

随着工业 4.0 浪潮的席卷和智能制造技术的飞速发展,制造业正经历着从传统生产模式向数字化、网络化、智能化的深刻变革。装配工具作为制造业生产链中实现精密装配、保障产品质量的核心要素,其制造水平直接影响着下游产业的生产效率与产品可靠性。传统装配工具制造存在生产流程粗放、精度控制不足、个性化定制能力弱等问题,难以满足现代制造业对高精度、高可靠性、柔性化装配工具的需求[1]。在此背景下,将智能制造技术融入装配工具制造全过程,通过数字化设计、智能化生产、网络化管理等手段,实现装配工具制造的精准化、高效化与智能化,成为推动装配工具产业升级的关键路径。

1、设计计算

1.1 设计方案

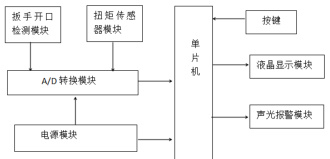

通过设计扭矩扳手智能控制系统,其单片机属于控制系统的核心部分,且主要使用AT89S52 单片机。当扭矩传感器将扭矩信号直接传送至 A/D 转换器模块的时候,再经转换之后将其传送到单片机来计算扭矩值。这时再将计算结果和许用扭矩值进行综合对比,其施加的扭矩值大于许用扭矩值的时候,该系统则会发出声光报警。

图1 扭矩扳手智能控制系统结构

1.2 许用扭矩值的计算

许用扭矩值是装配工具设计中的关键参数,直接关系到装配质量和工具的使用寿命。许用扭矩值的计算需综合考虑装配零件的材料特性、装配要求以及工具自身的结构强度等因素。对于装配零件,其所能承受的最大扭矩与材料的屈服强度、零件的几何尺寸等有关。根据材料力学相关理论,对于圆柱形零件,其抗扭截面系数Wt 可按下式计算:

Vt=π d³/16

式中,d 为零件的直径 (mm) 。

则零件所能承受的最大扭矩Tma

Tmax=σ s×Wt

式中,σs 为材料的屈服强度(MPa)。

在实际装配过程中,为保证装配安全,需引入安全系数 K,一般取 1.2-2.5,根据装配要求的重要程度确定。因此,装配工具的许用扭矩值T 许用为:

T 许用 =Tmax/K

以某型号钢制螺栓为例,其直径 d=10mm ,材料的屈服强度 σ s=300MPa ,取安全系数K=2 ,则:

Wt= 14×103/16≈196.2 5mm³

Tmax= 300×196 .25=58875N·mm=58.875N·m

T 许用 =58.875/ 2≈29 .44N・m

同时,还需考虑装配工具自身结构的强度,通过有限元分析软件对工具的关键部件进行受力分析,确保其在许用扭矩作用下不会发生塑性变形或损坏。综合以上计算和分析,确定本研究装配工具的许用扭矩值范围为 5-30N⋅m. 。

2、硬件设计

2.1 信息采集

信息采集是实现装配工具智能化的基础,通过各类传感器实时获取装配过程中的相关数据,为智能控制和质量监测提供依据。本研究的信息采集系统主要包括扭矩采集、位移采集、温度采集和图像采集等部分。

扭矩采集采用高精度扭矩传感器,安装在动力输出轴上,能够实时测量装配过程中的扭矩值,测量范围为 0-50N⋅m ,精度为 ±0.1%FS。位移采集选用激光位移传感器,安装在定位模块上,用于测量装配零件的位移量,测量范围为 0-500mm ,分辨率为 0.001mm 。温度采集采用热电偶传感器,分布在电机和关键传动部件上,监测设备的工作温度,防止因温度过高而影响设备性能和使用寿命[2]。图像采集部分采用工业相机和镜头,对装配过程进行实时拍摄,通过图像处理算法识别零件的装配状态和位置偏差。工业相机的分辨率为2000 万像素,帧率为 30fps,能够清晰捕捉装配细节。所有传感器采集的数据通过数据采集卡传输至微处理器,数据采集卡的采样频率可达10kHz,确保数据的实时性和完整性。

2.2 人机交互

人机交互设计旨在实现操作人员与装配工具之间的便捷、高效沟通,便于操作人员对设备进行监控、设置和调试。本研究的人机交互系统包括硬件设备和交互界面两部分。

硬件设备采用触摸屏作为主要交互设备,安装在工具的控制面板上,屏幕尺寸为 10.1英寸,分辨率为 1920×1080 ,支持多点触控,操作人员可以通过触摸屏幕进行参数设置、指令输入和状态查看等操作 [3]。此外,还配备了物理按键作为辅助交互方式,用于紧急停止、模式切换等关键操作,提高操作的安全性和可靠性。

交互界面采用图形化设计,布局简洁明了,主要包括主界面、参数设置界面、状态监控界面和故障诊断界面。其中,主界面显示设备的当前工作模式、主要参数和运行状态;参数设置界面允许操作人员根据不同的装配任务设置扭矩、转速、位移等参数;状态监控界面以图表形式实时展示扭矩、位移、温度等数据的变化曲线;故障诊断界面能够显示设备的故障信息和排查建议,帮助操作人员快速解决问题。

3、系统软件设计

3.1 系统主流程

系统软件是装配工具实现智能化控制的核心,其主流程设计直接影响设备的运行效率和可靠性。本研究的系统软件采用模块化设计思想,主流程主要包括初始化、参数设置、运行控制、数据处理和故障处理等环节。

系统上电后,首先进行初始化操作,包括硬件自检、传感器校准、通信接口初始化等,确保各硬件设备正常工作。初始化完成后,系统进入待机状态,等待操作人员进行参数设置。操作人员通过人机交互界面设置装配任务的相关参数,如扭矩值、转速、装配位置等,参数设置完成后,系统对参数进行合理性校验,若参数有误则提示操作人员重新设置 [4]。

参数校验通过后,系统进入运行状态,按照预设的程序控制装配工具进行装配操作。在运行过程中,实时采集传感器数据,并对数据进行处理和分析,根据分析结果实时调整控制指令,确保装配过程的精准性和稳定性。

若在运行过程中出现故障,系统立即进入故障处理环节,停止装配操作,记录故障信息,并在人机交互界面上显示故障提示和排查建议。同时,系统通过数据传输模块将故障信息发送至上位机监控系统,以便管理人员及时进行处理。

3.2 数据采集模块

通常在智能制造的装配工具制造技术的设计过程中,其扳手开口信号的检测点位与单片机 2 通道紧密连接在一起,所以在进行数据转换的过程中需要将将 2 通道的相关数据进行转换。但是,在这个过程中若数据A/D 转换完成之后,则可以根据DRDY 的信号来完成信号指示。这样当 DRDY 信号处于低电平状态的时候, A/D 则可以很快速的完成转换,再直接读取寄存器中的相关数据资料;如果DRDY 的信号处于高电平的状态时, A/D 转换的过程则不可读取寄存器中的相关数据信息。

3.3 液晶显示模块

液晶显示模块用于实时显示装配工具的运行状态、参数设置和数据曲线等信息,为操作人员提供直观的视觉反馈。本研究采用 TFT 液晶显示屏,分辨率为 1920×1080 ,色彩丰富,显示效果清晰。

液晶显示模块的驱动程序基于GUI 图形库开发,实现了多种显示功能。在参数显示方面,能够清晰显示当前的扭矩值、转速、位移、温度等参数的实时值和设定值;在数据曲线显示方面,采用实时刷新的方式绘制扭矩 - 时间曲线、位移 - 时间曲线等,便于操作人员观察数据的变化趋势。

为提高显示效率和响应速度,采用双缓冲技术,在后台缓冲区绘制图像,完成后再一次性显示到屏幕上,避免画面闪烁。同时,通过优化显示算法,减少数据处理和绘图的时间,确保显示的实时性。此外,液晶显示模块还支持屏幕亮度调节和触摸操作,提高了人机交互的便利性。

4、测试分析

为验证基于智能制造的装配工具制造技术的可行性和有效性,进行了一系列测试实验。测试内容包括性能测试、精度测试和可靠性测试等。其中,性能测试主要测试装配工具的扭矩输出范围、转速范围和位移控制精度等参数。测试结果表明,该装配工具的扭矩输出范围为5-30N・m,满足设计要求;转速范围为 0-1000r/min ,可连续调节;位移控制精度为±0.01mm,达到了较高的控制水平。

精度测试通过与标准量具对比,测试装配工具在不同扭矩和转速下的装配精度。选取不同规格的螺栓进行装配实验,测量装配后的预紧力和位移偏差。测试结果显示,预紧力偏差在 ±3% 以内,位移偏差在 ±0.02mm 以内,均满足高精度装配的要求。

可靠性测试采用连续运行的方式,让装配工具在额定负载下连续工作 1000 小时,记录设备的故障情况和性能变化。测试过程中,设备仅出现 2 次轻微故障,经过简单处理后恢复正常工作,平均无故障工作时间达到500 小时以上,表明该装配工具具有较高的可靠性。

通过对测试数据的分析,发现装配工具在低扭矩和高转速情况下,扭矩波动略大于设计预期,可能是由于电机在低负载高转速时的稳定性有待提高。针对这一问题,将进一步优化电机控制算法,以提高设备在极端工况下的性能。

5、结论

本研究基于智能制造技术,对装配工具的制造技术进行了深入研究与应用探究,通过设计计算、硬件设计、系统软件设计和测试分析等环节,开发出了一款具有智能化、高精度、高可靠性的装配工具。

在设计计算方面,确定了合理的设计方案和许用扭矩值范围,为装配工具的结构设计和性能参数设定提供了理论依据。硬件设计中,信息采集系统能够实时、准确地获取装配过程中的各类数据,人机交互系统实现了操作人员与设备之间的便捷沟通。系统软件设计采用模块化思想,主流程清晰,数据采集模块和液晶显示模块性能稳定,确保了设备的智能化控制和良好的人机交互体验。

测试分析结果表明,该装配工具的性能指标达到了设计要求,装配精度和可靠性较高,能够满足智能制造环境下的高效、精准装配需求。然而,在低扭矩高转速工况下,设备的扭矩波动略大,需要进一步优化电机控制算法。

参考文献:

[1] 王晓东 , 张志勇 . 精密微小装配系统柔性化技术 [J]. 计测技术,2021,41(05) :90-99.

[2] 阴艳超 , 张晟博 , 廖伟智 , 等 . 资源组件驱动的装配工具匹配推理方法 [J]. 计算机集成制造系统 ,2021,27(07):1981-1992.

[3] 苏雷 , 和帅 . 装配制造企业智慧研发工具设计探索与实践 [J]. 装备制造技术 ,2019,(10):188-191.

[4] 马 壮 . 民 用 飞 机 紧 固 件 装 配 工 具 可 达 性 技 术 研 究 [J]. 科 技 创 新 导 报,2019,16(05):10-11.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)