螺杆润滑油泵超压抱死故障分析与处理

张海春 王传荣 孙华丽

独山子石化公司设备检修公司 新疆独山子 833699

引言

螺杆泵(亦称螺旋泵)是基于阿基米德螺杆原理的容积式输送设备,依靠主动螺杆与从动螺杆的啮合旋转形成密闭腔体,实现流体轴向连续输送。其优势在于宽压力 / 流量适应性、低脉动及低噪声特性,已广泛应用于石油化工、能源、制药等领域的关键机组润滑系统。然而,高精度螺杆加工与装配要求使其故障归因分析难度显著增加。

1 设备简介

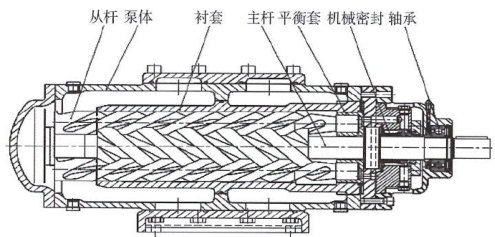

该螺杆泵是某化工厂压缩装置关键机组的润滑油泵,输送介质为润滑油,厂家为意大利SNAM 公司,设备型号为HA70-6/125。机封结构为大弹簧单级密封,联轴器采用膜片式联轴器。设计入口温度 40∘C ,入口压力 0.10MPa , 出口压力2.90MPa, 电机驱动,功率为 60KW,驱动转速 2980RPM,额定流量 907m3 。螺杆泵的典型结构见图1。

图1 螺杆泵典型结构图

2 故障时序与检修响应

2.1 故障发展过程

(1)4 月 29 日,丙烯气压缩机运行失稳,高压调节阀开度异常波动( 14%~29%⋅ ),润滑油压力波动显著。09:14 压缩机一段吸入流量降至 46t/h(低于喘振流量阈值),触发喘振工况。连锁反应导致:螺杆泵A 出口压力骤升至4.2MPa(G)(设计值 2.90 MPa(G),超压 44.8%);油温短时异常:09:30 自 47℃升至 50∘C ,09:45-10:45 又骤降至 43.6∘C ;泵体振动呈现“先降后升”非典型特征,预示机械损伤累积。

(2)5 月 1 日 18:30,A 泵因过载电流触发突发性抱死停机,备泵B 联锁启动。2.2 检修执行与发现

(1)18:50 检修人员现场确认A 泵轴向卡滞(盘车不动);

(2)21:10 完成泵体拆卸,解体检查发现:主动 / 从动螺杆啮合区金属疲劳剥落;壳体配合面局部刮擦磨损;推力轴承端面磨损失效。

3 原因分析

3.1 管理原因排查

该泵是上次装置停工大修时采购新泵进行安装,运行不到一个大修周期,且自从上次检修后一直运行平稳,泵安装无线监测探头,每日对数据查看分析,未出现超标情况,机泵运行正常。

3.2 工艺操作排查

(1)4 月 29 日油泵振动波动降低,查润滑油温度 9:30 左右从 47℃上升至 50∘C , 9:45~10 :45,油温从 50∘C 下降至 43.6∘C ,随后在 43~45 之间波动,油温短时间波动幅度大。

(2)丙烯气压缩机发生喘振。4 月 29 日 9:14 分,丙烯气压缩机一段吸入流量降至 46t/h,低于运行工况的喘振流量,压缩机发生喘振。喘振时高压阀开度在 14% 至 29% 之间大幅波动,引起控制油压力低于 1050KPaG 的低报值,触发辅助油泵自启,双泵运行导致泵出口达到 4.2MPaG (设计泵出口压力为3.3MPaG)超压运行,引起螺杆泵振动异常升高并受损,5 月 1 日突发螺杆抱死故障。

3.3 零部件排查

3.3.1 联轴器检查

联轴器是膜片式联轴器,联轴器对中标准为径向圆跳动小于 0.10mm ,端面偏差小于 0.05mm ,复查对中在其标准范围内,符合对中要求。

3.3.2 转子及推力轴承检查

从拆检结果来看,从动螺杆边缘部位脱落痕迹,啮合部位黏连金属凸起和凹坑,与壳体配合部位有碰磨痕迹,且止推端面有磨损痕迹,表面粗糙度已不符合标准要求。判断形成此中表现的主要原因是由于油泵超压运行造成止推端面磨损 , 从而导致从动螺杆轴向位置变化,螺杆边缘薄弱位置金属异常受力疲劳剥落,剥落金属物进入主动螺杆与从动螺杆啮合部位,主动螺杆、从动螺杆、壳体间间隙变小或卡死,根据检修规程 [1],此部件需要更换。

3.3.3 螺杆轴圆度及直线度检测

螺杆轴轴颈圆柱度未直径的 0.25‰ ,螺杆轴直线度为 0.05mm ,均符合检修规程标准要求。

3.4 过滤系统排查

现场检查润滑油过滤网完好无损,对油路管线拆卸吹扫无异物,从而排除润滑系统进入杂物后导致主动螺杆和从动螺杆相互咬死的情况发生。

3.5 检修质量

该螺杆泵为装置停工大修期间整体更换新泵头,更换后一直平稳运行,期间未曾检修,排除检修后装备质量问题。

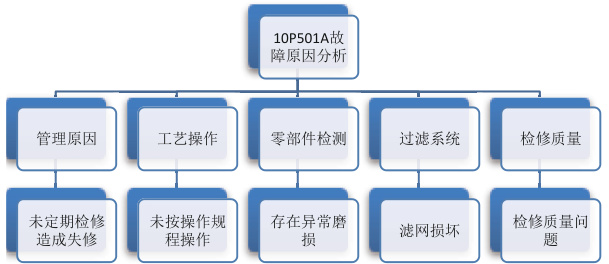

3.6 原因分析图

图3 原因分析图

丙烯气压缩机一段吸入流量降至 46t/h,低于运行工况的喘振流量,压缩机发生喘振。喘振时高压阀开度在 14% 至 29% 之间大幅波动,引起控制油压力低于1050KPaG 的低报值,触发辅助油泵自启,双泵运行导致泵出口达到 4.2MPaG (设计泵出口压力为 3.3MPaG⋅ )超压运行。

油泵超压运行造成止推端面磨损,从而使从动螺杆轴向位置变化,导致螺杆相互碰磨,螺杆边缘薄弱位置金属异常受力疲劳剥落,剥落金属物进入主动螺杆与从动螺杆啮合部位,主动螺杆、从动螺杆、壳体间间隙变小或卡死,超电流停机。

4 检修措施及特护

(1)在没有新部件的情况下,可解体上次大修更换下的旧泵,对旧泵的各部零件进行检查,测量各部间隙满足要求,更换新的易损件例如密封、轴承等并回装旧泵。

(2)为了防止转子啮合脱落的金属碎屑进入润滑系统,并残留在管线、油箱等部位,在回装泵后,润滑油运行带入金属碎屑,对泵造成二次伤害,因此需要对润滑油油管线进行冲洗,对油箱进行清理,并对滤芯进行检查更换。

(3)待检修后的泵完成回装后,需要持续对该泵进行开机监测至少72 小时,确保平稳运行。

该泵于 5 月 2 日开机。泵驱动端水平振动 1.3mm/s ;垂直 0.7mm/s ;温度54℃。泵非驱动端水平振动 1.5mm/s ;垂直 0.6mm/s ;温度 51∘C ,密封无泄漏、润滑系统、设备本体完好、设备运行状态良好。

5 结论

本案例证实螺杆润滑油泵抱死故障根源为丙烯气压缩机喘振(吸入流量46t/h)触发双泵运行,导致系统超压至 4.2 MPa(G)(超设计值 44.8%)。超压工况引发推力轴承端面磨损,从动螺杆轴向偏移致啮合区金属疲劳剥落,碎屑侵入间隙后引发电机过载停机。该故障揭示设备失效分析需整合工艺参数(如喘振流量)与设备状态(振动 / 温度异常),并通过增设喘振保护联锁、强化推力轴承监测,实现关键设备长周期运行保障。

参考文献:

[1] 石油化工设备维护检修规程:2019 版 . 第一册,通用设备 / 中国石油化工集团有限公司,中国石油化工股份有限公司组织编写 . 一北京:中国石化出版社。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)