新能源汽车用高压液体加热器噪音优化研究

张娜 史以奇 徐佳明 刘亚 孙浩元

天津三电汽车空调有限公司天津市新能源汽车智能热管理技术重点实验室 天津市 300385

1. 引言

随着新能源汽车技术的不断进步和普及。消费者对驾驶体验和舒适性需求也逐渐提升。面对冬季电动汽车续航缩水的挑战,降低各电器件功率损耗可有效提升电动车续航里程。高压电加热器作为新能源汽车加热系统的关键部件,可以满足乘员舱供暖、除霜除雾、电池温度调节、发动机预热等需求。当前主流电加热器类型主要有 PTC 加热器、厚膜加热器、加热棒加热器,其中厚膜加热器和加热棒加热器在功耗低上有显著优势也是当前加热器新的重要研究方向,但是电加热器均存在一个共性问题就是容易引发客户抱怨的噪声问题。其中 PTC加热器和厚膜加热器由于市场上产品较多,技术相对较成熟,噪音问题逐步得到改善优化。但是加热棒传感器在当前市场上的产品较少,因此加热棒加热器存在的噪音问题亟待解决。

本论文重点对加热棒加热器存在的噪音问题展开研究,从加热棒加热器工作原理分析可知,导致加热器噪音超标的主要原因为冷却液沸腾噪音。重点从结构设计和加工工艺两方面进行优化。结合仿真和试验测试的方法对加热器优化后的效果进行了验证。验证结果是该优化方案可以有效解决加热棒加热器噪音超标的问题。本研究成果为高压液体加热器噪音优化提供理论支持和实践指导。

2. 加热器噪音产生机理分析

应用于新能源汽车的电加热器,主要类型包括 PTC 加热器、厚膜加热器、加热棒加热器等,由于这三种加热器的加热工作方式不尽相同,导致发生噪音的根本原因也有所差异。其中 PTC 加热器技术发展较成熟,噪音问题基本得到解决。但是加热棒加热器在市场上的产品较少,此类加热器的噪音问题也是本研究的主要研究方向,本章节从不同类型加热器的工作原理着手,进而分析其产生噪音的机理,为后续噪音优化方案提供理论依据。

2.1 PTC 加热器噪音产生机理

PTC(positive temperature coefficient,正温度系数 ) 加热器是利用 PTC 热敏电阻的恒温发热特性设计的一种自动恒温、省电的电加热器,其加热原理是 PTC 热敏电阻加电后自热升温使阻值进入跃变区,恒温加热 PTC 热敏电阻表面温度将保持恒定值,该温度只与 PTC热敏电阻的居里温度和外加电压有关,而与环境温度基本无关。

当 PTC 由 PWM(脉冲宽度调制)控制器控制工作时,会在短时间内不断的对 PTC 进行通断工作,在通断瞬间,较高的瞬间电压和周围的高温使芯片晶粒发生极化,导致芯片尺寸发生变化,出现芯片抖动现象,芯片振动引起加热棒、翅片振动并发出噪声。作为 PTC 加热器的开关元件 IGBT(绝缘栅双极型晶体管)控制电流通断,IGBT 的开关频率越大,芯片振动频率越快,噪声值越大 [1]。

2.2 厚膜加热器噪音产生机理

厚膜加热是一种利用电能转换为热能的方法,通过在导电性材料上施加电流,产生电阻加热的效应,将电能转化为热能。在厚膜加热中,电流遵循欧姆定律,即电流与电压和电阻之间的关系为I=U/R。通过控制电压和电阻的数值,可以调节电流的大小,从而控制加热效果。厚膜加热器利用导电材料的电阻发热效应,当电流通过导电材料时,电子在材料内部发生碰撞产生热量,传导到周围的介质中,使介质温度升高。

厚膜加热元件由不锈钢基材组成,其上依次印刷绝缘层、电阻浆料、接触层和连接层,最后在顶部覆盖绝缘层用于保护厚膜加热元件防止机械损伤。当厚膜加热器接通高压电工作时,如果绝缘层存在缺陷或厚度不足,高电压可能引发局部电晕放电,电离周围空气产生“滋滋”声。如果厚膜加热器在工作期间持续存在电晕放电,持续性噪音会给乘客带来不适感。

2.3 加热棒加热器噪音产生机理

加热棒加热的核心原理基于电阻加热。当电流通过加热棒内部缠绕的电阻丝时产生热量,从而将电能转化为热能。这种转换过程主要依赖于焦耳定律,即通过电阻的电流越大,产生的热量也越多。通常,加热棒的内部材料由高电阻、高耐热性的合金制成,如镍铬合金或不锈钢,这些材料不仅具有优良的导电性,还能在高温条件下长期稳定工作。

当加热棒对冷却液进行加热时,冷却液温度升高到沸点后开始沸腾,产生大量气泡。这些气泡在上升过程中,由于周围压力和温度的变化,会不断膨胀、破裂,这个过程会产生振动,进而引发噪音 [2]。所以,加热棒表面温度高低及温度分布均匀性对冷却液沸腾剧烈程度有着重要影响,从而影响沸腾噪声的大小。

在高压液体加热器在运行过程中根据加热功率需求,电流大小随之变化,从而引发磁感应强度的变化。在磁致伸缩效应的作用下,加热棒的机械结构会反生伸缩变形引起机械振动,也会产生噪音。另外,当磁感应强度发生变化时,电磁力也会相应改变。如果磁感应强度存在交变磁场,电磁力会使相关部件产生振动,这些振动通过冷却液传播或结构传导,同样会产生噪音。

根据实际加热器在工作时发出的噪声分析判断,冷却液的沸腾噪声是加热棒加热器噪音超标的主要原因。对沸腾噪音问题进行优化也是本论文的主要研究对象。

3. 加热棒型加热器噪音优化方案

基于对 PTC 加热器、厚膜加热器、加热棒加热器工作原理及噪音产生机理的分析,行业内各专家也围绕噪音产生的根本原因提出相关优化对策。为高压加热器技术的快速发展和功能升级做出重大贡献。

PTC 加热器的频繁启停带来的工作噪音,空调国际(上海)有限公司提出相关解决对策可以有效改善该噪音问题。提出改善对策为通过减少 IGBT 驱动频率降低工作噪声,降低工作频率使整车更容易探测到 PTC 的纹波电流波动,需要同时处理好噪声和纹波电流过大的问题,取一个适当的频率值[1]。

厚膜加热器工作时因电晕放电产生的噪音问题,主要通过抑制电晕放电现象来降低噪音值 [3]。可以通过以下两个方面进行优化: ① 增加介质层厚度或使用高介电强度材料,提高绝缘性来抑制电晕放电; ② 绝缘层印刷技术改善,提高印刷厚度的均匀性,抑制电晕放电;

由于目前市场上加热棒加热器产品较少,降噪方法研究尚未有成熟方案。本论文针对我们现有产品出现的噪音问题,对沸腾噪音问题进行了专项研究,从加热棒内部零件结构及加工工艺等方面,提出了以下优化方案:

第一,加热丝与引出棒连接方式由贴合接触变更为绕线加激光焊连接方式。

初始设计方案采用加热丝与引出棒贴合连接,见图 3.1。加热器经过长时间运行后,在热胀冷缩作用下,加热丝和引出棒贴合面之间的贴合接触会逐渐变得不稳定。金属表面在高温环境下容易氧化,形成的氧化层具有较高电阻,导致接触电阻增大[4]。根据焦耳定律,电阻值的增加导致产生更多热能,发热源加热丝温度升高会使冷却液沸腾更加剧烈。

为了改善该问题,摒弃简单的贴合连接,采用绕线加激光焊的创新方式,焊接状态可参考图 3.2 。先将加热丝紧密绕制在引出棒上,绕制时严格控制绕线的松紧度与间距,保证每一圈加热丝都均匀且稳固地环绕在引出棒表面,为后续焊接提供良好基础。完成绕线工序后,运用激光电焊技术对绕线部位进行焊接。激光的高能量能够使加热丝与引出棒在瞬间达到熔点,使两者实现牢固连接。

第二、将镁粉棒两端引线凹槽部位的直角结构变更为圆角结构,如图 3.3 镁粉棒圆角结构示意图。可以有效避免加热丝缠绕时出现尖角导致局部温度升高的问题。

由于加热丝缠绕尖角的存在会导致电阻丝横截面积突变,局部电阻急剧增大,当电流通过时,此处会因焦耳热效应产生过多热量 [5],不仅易造成电阻丝烧断,缩短加热棒使用寿命,还会使加热过程中能量分布不均衡,导致加热棒表面温度分布不均加剧冷却液沸腾的剧烈程度。因此,对镁粉杆引线凹槽位置的结构设计进行优化,可以有效解决加热丝折弯尖角现象的出现。从而使加热丝发热量分布均匀,降低加热器沸腾噪音值。

图3.1 热丝与引出棒贴合连接 图3.2 加热丝与引出棒激光焊连接

图3.3 镁粉棒圆角结构示意图

4 加热器噪音改善效果验证

4.1 仿真分析

STAR CCM+ 是一个高度集成化的,功能强大的多物理场计算流体动力学(CFD)仿真软件,被广泛应用于航空航天、汽车工程、能源动力、电子电气、生物医学等领域。在各大工程研究快速发展进程中发挥了重要作用。

为了验证本研究提出的高压加热器噪音优化方案的降噪效果,利用STAR CCM+ 仿真软件对加热丝的表面温度、冷却液流动速度及压力分布进行仿真分析。通过仿真结果对本研究优化设计方案的改善效果做出初步的评判,为设计方案可行性评估提供理论铺垫。

4.1.1 建立仿真模型

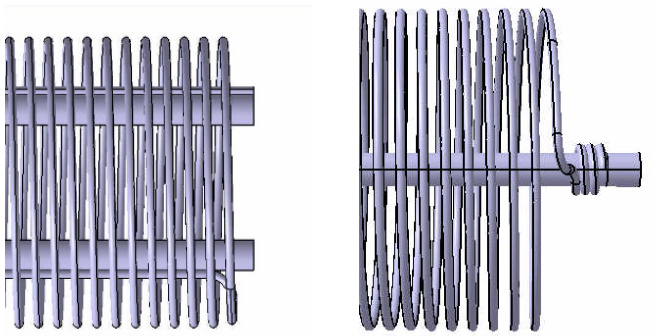

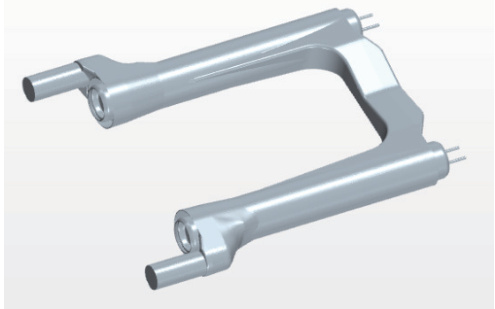

在建立仿真模型时,需要充分考虑加热器的结构特征、零部件及流体域特性参数以及加热器运行工况等因素,为计算模型选取合适的计算方程确保仿真结果的准确性和可靠性。本研究的仿真案例,主要目的是通过设计优化前后加热丝表面温度的变化,验证优化方案对沸腾噪音的改善效果。仿真涉及零部件包括冷却液流体域、加热棒外壳、镁粉棒、引出棒、加热丝等部件,见图4.1。仿真模型建立过程主要包括以下步骤:

第一,将3D 数据导入STAR CCM+ 并完成几何结构的前期处理。

第二,设置网格模型并生成网格。本仿真模型主要涉及固体和流体两个类别,其中固体网格模型设置为:表面重构和切割体网格生成器,流体网格模型设置为:多面体网格生成器、拉伸网格生成器、棱柱层网格生成器、表面重构。根据以往设计经验设置好网格参数后生成网格并查看网格质量,确保仿真结果的准确性。

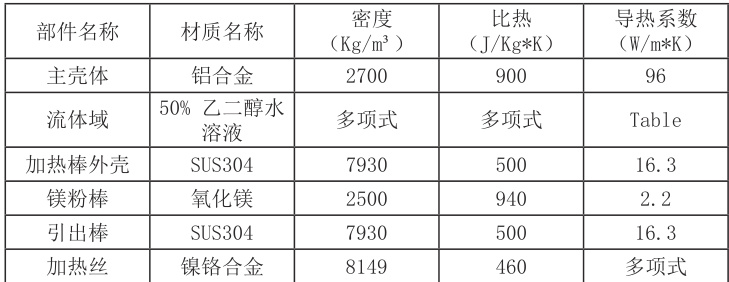

第三,设置物理模型及参数。其中,流体区域使用 K-Epsilon 湍流模型,并且在 -y 方向施加重力。由于该仿真模型涉及多相流体,选用欧拉多相流模型,因此需要分析两种流体(空气和 50% 乙二醇水溶液)。其中,固体区域模型选用分离固体能量、定常、单元质量校正以及恒密度方程,等。根据零部件材料规格参数(见表 4.1)修改连续体中的参数设置,并完成物理连续体分配操作。

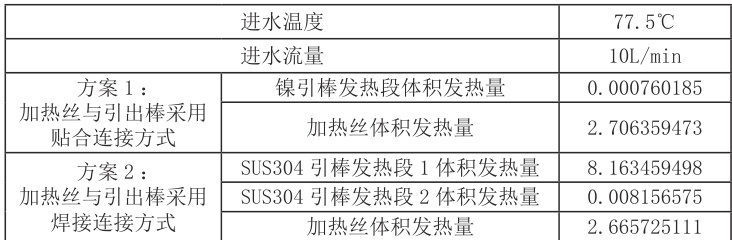

第四,定义边界条件。根据加热器的实际特征,指定每个边界的类型并设置模拟所需的特定初始条件。在该案例中,指定冷却液入口为质量流量进口,指定冷却液出口为压力出口。其中,各物理参数值设置详见表4.2。

第五,设置求解器、停止标准、监视量等操作完成后,开始运行模拟计算。当满足停止条件后,即仿真完成。

第六,仿真结果分析。应用STAR CCM+ 软件强大的后处理功能,可以根据分析需求,以流线图、截面图、温度分布、流速分布等不同类型进行结果展示。本研究的仿真结果分析将在4.1.2 章节中展开阐述。

图 4.1 3D 模型

表4.2 边界条件设置

4.1.2 仿真结果分析

为了验证沸腾噪音改善效果,从仿真分析上主要通过加热元件表面温度高低反映冷却液沸腾的剧烈程度,间接体现噪音的改善效果。其中流体域的流速及压力分布,也会影响加热棒表面的换热间接影响冷却液沸腾的剧烈程度。因此,后处理结果主要通过加热丝表面温度分布、流体域速度场分布、压力场分布等云图进行展示说明。

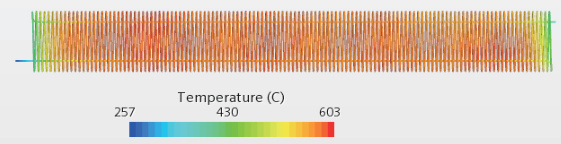

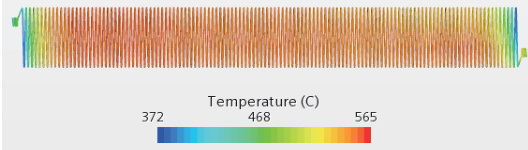

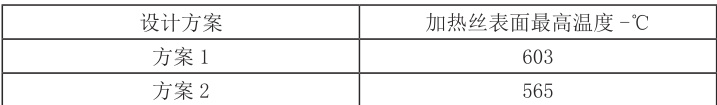

如图 4.2 为方案 1 加热丝的温度分布云图。如图 4.3 为方案 2 加热丝的温度分布云图。首先,从温度分布云图观察,加热丝中间发热区域的颜色过渡均匀,说明加热分布较均匀,避免了局部过热导致的剧烈沸腾。其次,对比两个方案的最高温度值,方案 1 最高温度为603℃,方案 2 最高温度为 565∘C ,说明优化后方案加热丝表面温度降幅达 6.3%,温度降低表明冷却液吸收的热量减少,沸腾反应的剧烈程度减弱,从而间接降低冷却液沸腾噪音。

表4.1 材料规格参数

图4.2 方案1 加热丝温度分布云图

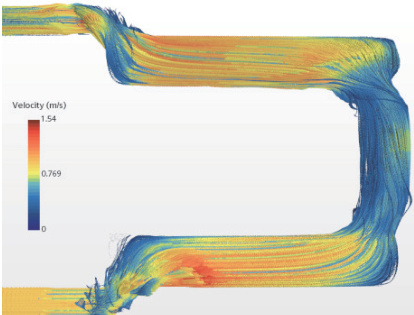

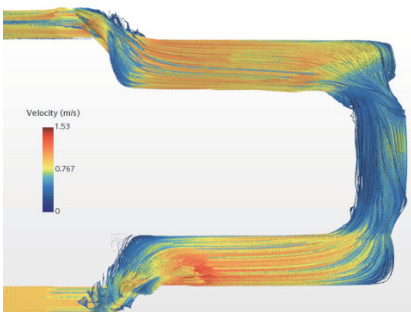

如图 4.4 为方案 1 流体域速度场分布云图。如图 4.5 为方案 2 流体域速度场分布云图。由于两个设计方案只是对加热棒内部结构及工艺进行优化,流体域结构一致。因此两个方案的流速分布结果相近。从流速流线图观察,加热棒周围流速较均匀,可以促进加热棒的热量扩散,避免局部死水区导致的剧烈沸腾。

图4.4 方案1 流体域速度场分布云图

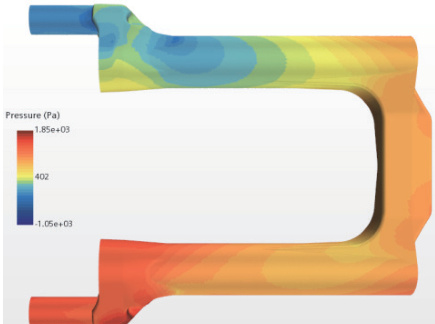

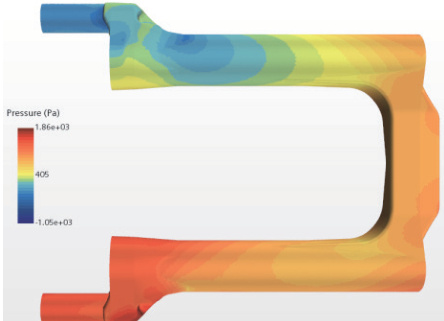

如图 4.6 为方案 1 流体域压力分布云图。如图 4.7 为方案 2 流体域压力分布云图。两个方案中冷却液从入口到出口的流动过程中,压力场的均匀过渡可抑制气泡快速破裂,减少气泡动力学噪音。

图4.5 方案2 流体域速度场分布云图

图4.3 方案2 加热丝温度分布云图表4.3 温度汇总表

图4.6 方案1 流体域压力分布云图

图4.7 方案2 流体域压力分布云图

<

< .jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)