“双碳”背景下高频变压器铁心优化设计

杭小燕

江苏亚威电力工程有限公司 江苏省南通市 226000

根据《中国制造2025》的要求,在制造领域应当加快信息技术与制造技术的创新融合,切实服务于“碳达峰、碳中和”目标。目前,随着社会快速发展及其对电力能源的普及,高频变压器生产制造规模持续扩大。但在传统设计理念下,铁心损耗始终困扰着行业发展,极易使高频变压器温升严重,因此迫切需要通过优化设计予以改善,确保高频变压器设计满足应用需求。

1“双碳”背景下高频变压器铁心设计特点

在“双碳”目标驱动下,高频变压器铁心设计呈现出鲜明的特征。首先,在材料选择上优先采用低损耗、高饱和磁感软磁材料,如纳米晶合金、非晶合金等,同时兼顾材料可回收性以降低碳足迹。其次,结构设计方面通过减少漏磁、均衡磁通密度分布等降低局部过热风险,并结合高精度叠片 或粉末冶金技术抑制高频附加损耗[1]。另外,依托对高频工况下温升分布、振动噪声及绝缘老化特性预测,从而优化铁心 绝缘结构及冷却方案,在提升功率密度的同时避免热失控与电磁干扰。最后,结合数字孪生技术支持实时监测运行状态,并依托工作参数动态调整使其运行在最优效率区间,为节能减排提供关键技术支撑。

2“双碳”背景下高频变压器铁心优化设计

2.1 铁心材料的选择

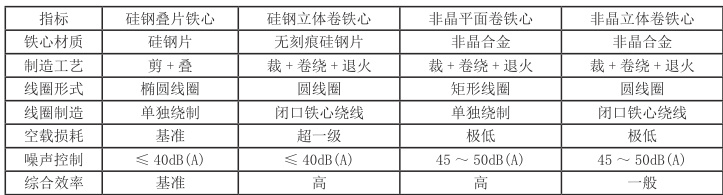

根据高频变压器性能要求差异,所使用的铁心材料也会有所不同,由此也会影响损耗、饱和磁密、噪声等。为给予高频变压器铁心设计提供科学依据,通过对4 种常见变压器铁心参数比较,以选择更适宜的材料,具体见表1。

在各项技术指标的比较中,可以发现不同材料的参数差异显著,适用于不同需求的应用领域。在工业 4.0 背景下,高频电变压器铁心材料选择应当契合时代发展特点,加强在节能减排技术领域的深耕和创新。结合上述参数差异,本研究选择硅钢立体卷铁心为材料,以发挥其低损耗及高饱和磁感应优势,使高频变压器铁心设计趋于完善。

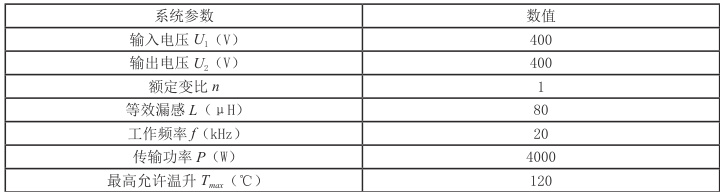

2.2 设计参数的评估

在设计参数的评估中,主要涉及系统参数、固定参数、待优化参数等层面。其中,系统参数主要通过双有源桥式(DAB)变换器拓扑结构进行设计,且该设计主要以 DAB 变换器核心运行参数为设计输入,包括输入电压、输出电压、额定变比、等效漏感、工作频率、传输功率及最高允许温升等[2],如表2 所示。

在固定参数评估中,一般需要充分考虑铁心材料参数,以及绕组、绝缘性能等诸多参数。其中,传统高频变压器采用圆形实心导线,当前已无法满足高频应用需求,尤其是当工作频率提升至 kHz 级以上时,导体的集肤效应与邻近效应显著增强,导致不可忽视的涡流损耗。基于此,在铁心优化设计中需要采用多股绞合利兹线(Litz wire)绕组设计方案,通过数十至数百根独立绝缘细直径漆包线,以特定节距绞合而成,通过将高频电流分散至多股细导体传输,有效抑制单根导线的电流密度集中现象[3]

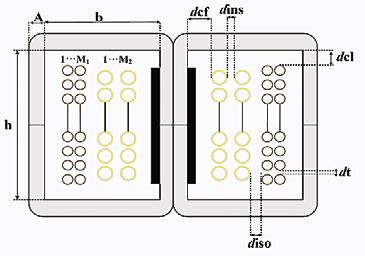

此外,在待优化参数设计上,通常包含铁心厚度 A、铁心层数 nc、一次绕组的匝数 N1、层数 M1 及二次绕组层数 M2,导线最大电流密度Jmax。待所有参数得到优化后,可以针对几何尺寸进行设计,如图1 所示。

2.3 铁心尺寸的计算

在高频变压器尺寸计算中,其属于一个多参数耦合的迭代过程,需综合电磁特性、热性能与结构强度实现设计。其中,主要包括变压器绕组匝数、铁心横截面积、铁心叠片系数等,同时通过绕组高度、宽度表达进行细化,进而获得高频变压器长宽高及体积计算结果,公式如下:

w=2(2A+b)l=b⋅nc+2bhh=h+2AVt=w⋅l⋅hh

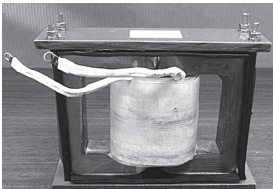

同时,在三维结构布局中,通过有限元仿真验证漏感与分布电容是否满足电路拓扑要求,最终尺寸方案需在分析中迭代优化,利用数字孪生技术实现虚拟样机验证,确保在最小化体积的同时满足效率、温升与机械可靠性指标,形成从材料选型到结构定型的完整设计闭环。样机模型如图  。

。

2.4 铁心损耗的计算

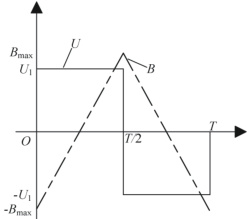

在铁心损耗计算中,主要包含了铁心损耗与绕组损耗两类。其中,铁心损耗在计算中,应利用方波激励电压以及磁通密度波形图进行分析,如图3 所示。

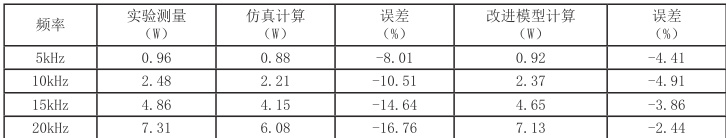

同时,为有效验证铁心损耗情况,利用5kHz、10kHz、15kHz、20kHz 频率实施损耗测量与仿真分析。通过计算结果可知,有限无计算值与实际值有显著偏差,因此需要通过 Bertotti 改进模型进行计算,从而有效降低计算偏差。其结果对比如表3 所示。

通过改进模型与传统模型的预测精度对比,结果表明,与传统实验测量相比,改进模型在展现出更强频率适应性,其计算值与实测值的最大误差显著降低,满足工程精度≤ 5% 的具体要求。同时,依托改进模型有效修正了传统模型在高频段的预测偏差,其计算精度获得大幅提升,特别适用于纳米晶等软磁材料损耗预测领域,为高频变压器铁心优化设计提供了可靠分析工具。

2.5 铁心温升的计算

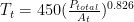

高频变压器在运行过程中,易在铁芯磁滞损耗与绕组导体涡流损耗的共同作用下产生发热效应。其中,当工作频率提升至kHz 级以上时,变压器体积因功率密度提升而呈指数 导致有效散热面积急剧减小,稳态温升呈非线性上升趋势。特别是在紧凑化设计中,当体积缩减至工频变压器的 1/5-1/3H ,其单位体积损耗密度可突破 106 W/m³ 量级,极易引发热失控风险,为此在高频变压器设计中必须考虑温升控制目标。计算公式如下:

At=Ks(ACAw)0.5

式中, Ptotal 为高频变压器总损耗(W),表面积以At 表示,有效横截面积为Ac(cm2),铁心结构常数为Kst。

3“双碳”背景下高频变压器铁心优化结果

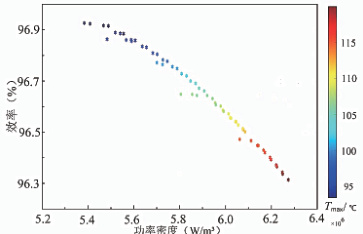

高频变压器优化设计流程,需要基于模型对备选方案进行多参数筛选,剔除超出最高允许温升的候选设计,保留满足热安全约束的可行方案。同时,根据筛选结果构建功率密度特性曲线,采用温度色标映射技术对离散设计点进行可视化标注,通过三维色阶直观呈现温升分布,如图4 所示。

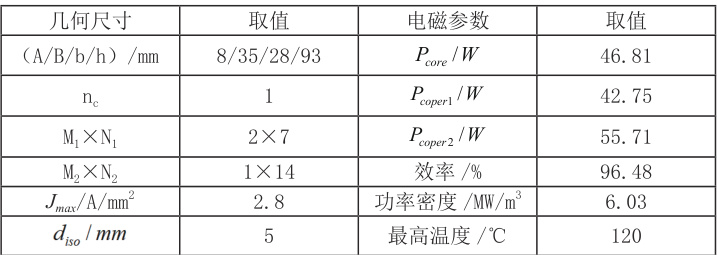

此外,在设计优化中还需要进一步开展多维度技术评估,在相关尺寸的分析与设计中,需要对相关尺寸数据进行明确,从而为高频变压器在紧凑化与高可靠性间的最优平衡提供量化决策依据。结合优化设计计算结果,具体赋值如表4 所示。

表4 高频变压器设计结果

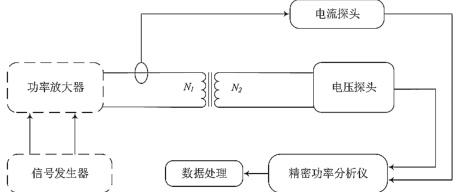

此外,为保证高频变压器设计的有效性, 以及针对铁心损耗的具体指标分析,通过损耗实验进行实践测试。损耗特性验证实验采用模块化测试架构,由信号发生器、功率放大器及高精度功率分析仪构成。在空载损耗测试中,二次侧实施开路隔离, 一次侧施加幅值可调的方波电压激励,通过电流探头与电压探头实现一次侧电流和二次侧感应电压同步采集,测试数据实时存储于六位半精度功率分析仪。原理如表5 所示。

4 结语

综上所述,在“双碳”战略目标引领下,电子装备及电力行业发展进入转型升级阶段,高效化、低碳化转型已然成为能源革命的关键。高频变压器作为电能变换系统的核心部件, 其铁心损耗优化设计既事关设备运行效率,更深刻影响新能源发电及电力能源碳减排成效。研究中,围绕高频 ,提出了与之相适应的优化方案,如利用铁心材料选择、参数评估、尺寸计算、损耗分 通过优化结果分析验 证铁心设计,为高频变压器设计优化提供了量化决策依据,加速了高性能电子产业化应用。同时,通过持续的技术革新与 业协同,高频变压器必将在构建新型技术体系中,为支撑“双碳”目标实现发挥出重要作用。

参考文献:

[1] 陈彬 , 蔡文杰 , 冯昱璋 , 等 . 非正弦激励下高频变压器铁心动态磁滞特性模拟方法 [J]. 中国电机工程学报 ,2024,44(13):5420-5430, 中插 34.

[2] 刘红晓 , 祝丽花 , 张俊杰 . 宽频下典型高频变压器铁心损耗计算与分析 [J]. 电力电子技术 ,2022,56(12):1-4,8.

[3] 许亚迪 , 李琳 . 高频变压器电磁 - 温度场耦合计算与实验 [J]. 电力电子技术 ,2022,56(12):126-130,135.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)