研究大型高炉炉缸侧壁温度控制技术

刘川林

湖南钢铁湘潭钢铁集团有限公司 湖南湘潭 411100

随着经济社会发展与科学技术 成为必然趋势。在高炉生产过程中,应根据自身生产实际情况合理 同时,在应用先进技术时还应注重对设备、材料的选择 实际生产工作中,高炉的炉缸侧壁经常会出 高炉的使用寿命。在正常情况下,炉缸侧壁温度 能对炉缸造成严重损坏,甚至有可能造成高炉停产,因此, 在 行控制,以确保高炉的安全运行。

1 大型高炉炉缸侧壁温度过高产生的危害问题分析

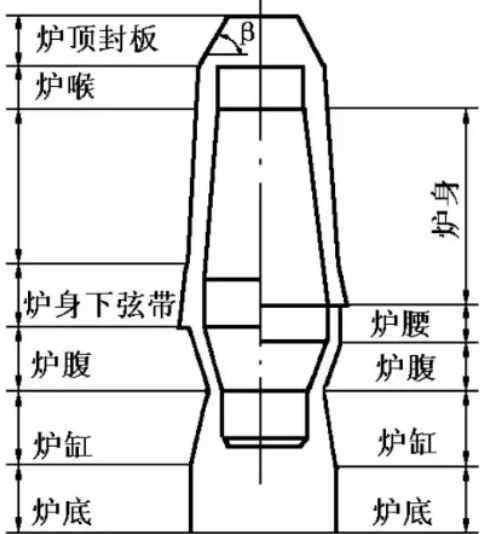

在现代钢铁工业中,大型高炉作为核心的冶炼设备,其安全性和生产效率对整个钢铁业有着非常重要的影响,具体结构如图1。但是炉缸侧壁的高温问题却是 个不容忽视的问题,这种高温不仅会加剧耐火材料的侵蚀,增加烧穿的风险还会降低冷却系统的效率,影响高炉的正常运行,从而严重影响钢铁产品的质量和生产过程的安全。

图1 高炉本体结构构成

具体问题表现如下:

第一,耐火材料受到的侵蚀加剧。由于高炉内部铁水环流强烈,导致了对炉缸内部耐火材料的严重腐蚀。特别是炭砖,它在垂直方向上受到侵蚀,同时也在圆周方向上承受着巨大压力,随着时间的推移,这些侵蚀将逐渐破坏炉壁的完整性,使得高炉的稳定性大大下降,给生产带来极大的安全隐患[1]。

第二,炉缸烧穿的风险增加。当高炉炉缸侧壁温度超过一定阈值时,可能会导致炉缸发生烧穿现象,这是种非常严重的后果,因为这一问题一旦发生,高炉不得不停产进行紧急维修,造成较大的经济损失,我国一些冶金生产企业中的特大型高炉就曾遇到过这种情况,不得不采取包括使用钛矿来保护炉壁、堵塞风口等手段来防止事故的发生,尽管这些措施能够在一定程度上缓解问题,但效果往往有限,难以从根本上解决问题。实际上,炉缸烧穿事故的案例中,多数是由于炉缸灌浆维护方式不当所导致的[2]。

第三,冷却系统效率降低同样是一个重要问题。当炉缸侧壁温度过高时,冷却系统的冷却能力会受到限制。例如,如果冷却壁之间的水温差异过高,会造成整个冷却系统的总热阻增加,热量无法有效地被散去,反而在高炉内衬内积聚,加速了耐火材料的侵蚀速度,而且冷却壁频繁经受高温也会使高炉内衬受损,进一步恶化了整个冷却系统的性能。

第四,高炉侧壁温度升高也会造成生产效率和稳定性的下降。温度异常的升高会干扰高炉的整体运行状态,进而影响整个生产过程。例如,宝钢集团的高炉曾有记录显示,在炉缸侧壁温度显著上升时,炉底温度也出现了显著下降,这表明当铁水环流加强的时候,炉缸侧壁的温度也在同步上升,这种异常现象不仅会影响生产节奏,还可能因操作失误而引发更大的生产事故。

第五,操作难度的增加也是高温带来的直接影响。为了应对高温问题,需要相关工作人员采取一系列复杂的操作措施,比如,调整高炉的气流分布、改善铁口的维护工作以及减产以减轻负担,这些措施无疑增加了现场操作的复杂性和不确定性,对于经验丰富的工人来说,这些变化需要时间去适应和掌握。

最后,长期高温对炉缸寿命的长期影响不可忽视。由于持续的高温环境,炉缸的寿命将会被大大缩短。以首钢集团迁钢厂为例,曾经有三座高炉由于产能过高,炉缸区域的局部温度一度飙升至 1900℃,但是通过降低冶炼强度等措施,炉缸侧壁温差最终稳定在标准温度范围之内,避免了更为严重的侵蚀。因此,大型高炉炉缸侧壁温度过高带来的危害是多方面的,因此,对于钢铁企业来说,必须采取有效措施来控制炉缸温度,保障高炉的稳定运行,以确保高品质钢铁产品的生产[3]。

2 大型高炉炉缸侧壁温度控制技术策略分析

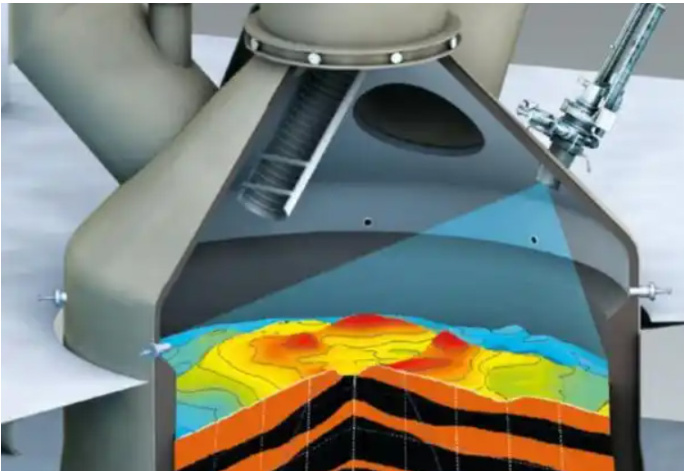

2.1 从材料传热学角度进行温度控制

炉缸侧壁温度升高是由热应力造成的,而材料的导热系数则是影响热应力的重要因素,所以可从材料热导率角度控制炉缸侧壁温度。首先,在高炉炉缸侧壁材料选择上,可选择低导热系数、高弹性模量的材料;其次,在高炉炉缸侧壁耐火材料选用上,应尽可能选用抗热震性好、导热系数大的耐火材料,如石墨化碳砖、刚玉莫来石砖等。再次,在炉缸侧壁耐火材料施工过程中,应严格按照施工规范进行操作。最后,在高炉炉缸侧壁耐火材料的日常维护中,应将高炉炉缸侧壁温度升高作为一种异常情况进行记录。为了防止炉缸侧壁温度过高而导致生产事故的发生,对炉缸侧壁温度升高进行监测是十分必要的。在实际监测中应采用非接触式温度传感器与光学测温仪相结合的方式,实现对炉缸侧壁温度的实时监测。非接触式温度传感器具有测量精度高、测量范围广、维护方便等特点,可用于炉缸侧壁温度的实时监测。光学测温仪具有测量范围宽、灵敏度高、响应时间快等特点,可用于高炉炉缸侧壁温度的长期监测。非接触式温度传感器和光学测温仪相结合,可以实现对炉缸侧壁温度的实时监测,并对测量结果进行分析,从而判断炉缸侧壁温度是否处于正常范围内。当炉缸侧壁温度超出正常范围时,可根据其实际情况采取相应措施,如将其降至正常范围内、降低冷却水量等。通过对炉缸侧壁温度的监测,可以判断高炉炉缸的工作状况和生产状况,及时发现高炉炉缸出现的异常情况,有利于制定相应的处理措施。如图2 :

图2 高炉炉缸侧壁温度监测

2.2 冷却强度与材料选择

高炉炉缸侧壁温度主要取决 度会随着炉缸水温差的增大而增加。 般情况 却强度达到某一值时,炉缸侧壁温度开始 型高炉普遍采用铜冷却壁,具有结构简 主要手段之一[4]采用铜冷却壁时, 壁体间的热阻约为 5×10-4m2/K。 于铜管是传导热量的主要途径, 冷却系统时应综合考虑铜冷却壁 构和铜管长度等因素综合考虑冷却系统 免在高温下进行清洗操作。

2.3 加强冶炼强度与操作管理

炉缸侧壁温度和铁水流速是影 高炉炉缸侧壁温度,要保持合理的高炉冶炼强度, 渣皮脱落等异常现象,以免造成冷却系统堵塞。 度和设备状态等方面,高炉生产管理主要是指 高炉操作管理主要包括:及时调整原 适的装料制度和冶炼制度等。加强炉缸侧壁 铁水流速与生产节奏等,因此在日常生产中要 过程中,要通过采用合理的冶炼强度、优化操作制度、提高 降低炉缸侧壁温度波动程度。

2.4 加强冷却壁水温差控制

冷却壁与炉缸侧壁间的温差是导致高炉炉缸侧壁温度升高的主要原因,冷却壁与炉缸侧壁间的温差越大,炉缸侧壁温度越高。降低冷却壁水温差可以从两方面入手:一是提高冷却系统水温差;二是减少高炉炉缸内水量。提高冷却系统水温差,可有效降低炉缸侧壁温度,通过对炉缸侧壁的热负荷进行分析可知,炉缸侧壁热负荷与水温差成正比,而冷却系统的水温差与冷却系统的水流量成正比,所以控制冷却壁水温差可以有效降低炉缸侧壁的热负荷。(1)提高冷却壁水温差。水温差的大小与冷却水流量有直接关系,冷却水流量越大,冷却水温差越小;反之冷却水温度越低,冷却水温差越大。高炉炉缸侧壁温度与其所处的环境有直接关系,一般认为高炉炉缸侧壁温度高、环境温度低时会造成冷却水温度偏低、冷却壁水温偏高;反之冷却水温度偏高、冷却壁水温偏低,在此基础上为了提高冷却壁水温差,还可以采用提高水流量的方式。(2)减少高炉炉缸水量。高炉炉缸水量主要由高炉容积决定,一般认为高炉容积越大、高炉容积与体积之比越大,高炉炉缸所处环境温度就越低,炉缸侧壁的热负荷也就越小;反之炉缸侧壁热负荷越大,炉缸侧壁所处环境温度就越高,由此可见减少高炉炉缸水量能有效降低炉缸侧壁的热负荷 [5]。

2.5 在线监控与预警机制的监理和使用

在大型高炉炉缸侧壁温度在线监控与预警机制中,在线监控系统的组成包括:冷却水系统、冷却壁及碳砖温度监测系统、无线传输系统及主机等。在线监控系统在炉缸侧壁温度的测量过程中,要求具有一定的精度和稳定性,从而可以保证炉缸侧壁温度在正常范围内。通过在冷却壁水出口安装温度传感器,可以获取冷却壁水温与冷却水入口水温,同时根据高炉负荷变化情况,对冷却壁水温进行实时监测,通过历史数据分析,可预测出高炉炉缸侧壁温度的变化趋势。通过对在线监控系统的监测和控制,可使炉缸侧壁温度处于正常范围内。在高炉生产过程中,需要通过对在线监控系统的合理使用来保证高炉炉缸侧壁温度的正常,同时还需要对在线监控系统进行定期维护和检修,以确保高炉炉缸侧壁温度的正常,为高炉炉缸工作提供良好的环境。除此之外,在大型高炉炉缸侧壁温度在线监控与预警机制中,无线传输系统和主机主要由远程监测主机、无线传输系统、数据采集卡等组成。远程监测主机通过对炉缸侧壁温度的实时监测,将实时监测数据通过无线传输系统传给远程监控主机,然后通过主机对数据进行分析,根据高炉负荷变化情况,判断出炉缸侧壁温度是否在正常范围内,当炉缸侧壁温度超出正常范围时,可对高炉炉缸采取相应措施,防止炉缸发生严重事故。

3 结语:

综上所述,高炉炉缸侧壁温度是影响高炉安全生产的重要因素之一,炉缸侧壁温度过高会对高炉造成严重的危害。在大型高炉生产过程中,应加强对炉缸侧壁温度的控制,通过对炉缸侧壁温度的监测,及时发现炉缸出现的异常情况,从而采取相应措施,确保高炉生产安全。

参考文献:

[1] 王训富 , 邹碧洋 , 吴胜利 , 等 . 基于流体力学的高炉冶炼强度对炉缸侧壁温度影响的实践与分析 [J].

上海金属 ,1-11[2024-11-21].

[2] 高靖文 , 曲玉云 , 张智 , 等 . 包钢 7# 高炉炉缸侧壁温度升高的分析与治理 [J]. 包钢科

技 ,2024,50(01):20-23.

[3] 张俊伟 , 贾新 , 林春山 , 等 . 首钢股份 3 号高炉炉缸侧壁温度升高后的护炉措施 [J]. 炼

铁 ,2023,42(02):25-28+32.

[4] 姜 海 宾 , 张 福 东 , 杨 志 功 , 等 . 邯 钢 8 号 高 炉 炉 缸 侧 壁 温 度 升 高 的 原 因 及 治 理 [J]. 炼

铁 ,2021,40(06):43-45.

[5] 王伟 , 徐萌 , 陈辉 . 高炉强化与长寿在首钢大型高炉实践之探析 [J]. 炼铁 ,2021,40(01):9-14.

作者简介:刘川林(1984.10-),男,汉族,本科工程师,主要从事钢铁冶金相关工作

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)