起重机钢丝绳断裂机理分析与智能检测技术应用

沈琦

无锡通用起重运输机械有限公司 江苏省无锡市 214000

钢丝绳作为起重机实现吊运功能的核心部件,长期承受拉伸、弯曲、摩擦等复杂载荷,同时还受到环境因素的侵蚀,使得钢丝绳断裂成为起重机运行过程中最为常见且危险的故障之一。一旦钢丝绳发生断裂,极易引发重物坠落等严重事故,造成重大的人员伤亡和财产损失。因此,开展起重机钢丝绳断裂机理分析与智能检测技术应用的研究,对保障起重设备安全运行、推动工业生产的可持续发展具有重要的现实意义。

一、钢丝绳断裂多维度表征与失效模式分类

(一)疲劳断裂的宏观- 微观特征

疲劳断裂的钢丝绳断口通常呈现出较为平齐的状态,且在断口附近会观察到明显的磨损痕迹,原因在于钢丝绳在长期的交变应力作用下,钢丝之间以及钢丝与滑轮、卷筒等部件之间不断摩擦所导致的。同时,钢丝绳的直径也会出现一定程度的减小,这是因为磨损使得钢丝表面的材料逐渐流失 [1]。另外,在交变应力的作用下,钢丝表面的晶体结构会发生滑移和位错,形成微小的裂纹。随着应力循环次数的增加,裂纹会逐渐扩展,相互连接,最终导致钢丝的断裂。

(二)过载断裂的动态失效特征

过载断裂是指钢丝绳在瞬间受到超过其承载能力的载荷作用时发生的断裂现象。当钢丝绳受到过载载荷时,其内部应力会迅速增加,超过材料的屈服强度,钢丝绳会发生剧烈的变形,钢丝之间的相互作用力也会急剧增大。从动态响应角度来看,过载断裂过程极为迅速,通常在毫秒级甚至更短的时间内完成。在断裂瞬间,钢丝绳会产生强烈的弹性振动和塑性变形,这种振动和变形会导致钢丝绳的结构发生严重破坏[2]。

(三)磨损- 腐蚀协同作用下的复合损伤表征

磨损和腐蚀是钢丝绳在使用过程中常见的两种损伤形式,当它们协同作用时,会对钢丝绳造成更为严重的复合损伤。磨损是由于钢丝绳与其他部件之间的相对运动,导致钢丝表面材料逐渐磨损掉;腐蚀则是由于钢丝绳与周围环境中的腐蚀介质发生化学反应,使钢丝表面的金属被腐蚀。在磨损 - 腐蚀协同作用过程中,磨损会破坏钢丝绳表面的保护膜,使腐蚀介质更容易接触到钢丝基体,从而加速腐蚀的进程 [3]。而腐蚀产物的存在又会增加钢丝绳表面的粗糙度,加剧磨损。这种相互促进的作用使得钢丝绳的损伤速度加快。

二、钢丝绳断裂多物理场耦合机理研究

(一)交变应力引发微观裂纹萌生

在起重机的实际运行过程中,钢丝绳会受到多种复杂的交变应力作用。当钢丝绳受到交变应力作用时,首先会在钢丝表面产生应力集中现象。这是因为钢丝表面存在着各种微观缺陷,如加工痕迹、夹杂、气孔等,缺陷会使得应力在部位聚集,形成局部高应力区。在应力集中的作用下,钢丝表面的晶体结构会发生滑移,即晶体中的原子平面沿着一定的晶面和晶向发生相对滑动。随着交变应力的不断循环,滑移会逐渐加剧,形成滑移带。

在滑移带中,位错会逐渐堆积和交互作用。位错是晶体中的一种线缺陷,它的存在会导致晶体的局部晶格发生畸变。当位错在滑移带中堆积到一定程度时,就会产生应力集中,从而引发微观裂纹的萌生。微观裂纹最初非常细小,通常只有几微米到几十微米的长度,但它们是钢丝绳断裂的起源。

(二)冲击载荷导致材料瞬时屈服

在起重机的作业过程中,当吊运的重物突然坠落、起重机紧急制动或者受到外界物体的撞击时,钢丝绳都会受到瞬间的冲击载荷作用,能量会迅速传递到钢丝绳内部。由于冲击载荷的加载速度极快,钢丝绳内部的应力来不及均匀分布,会在局部区域产生极高的应力集中。在这种高应力集中的作用下,钢丝绳材料会发生瞬时屈服。

材料的瞬时屈服是指在极短的时间内,材料的应力超过其屈服强度,发生塑性变形的现象。在冲击载荷下,钢丝绳材料的瞬时屈服机制主要包括位错运动和孪晶变形。位错运动是材料塑性变形的主要方式之一,在冲击载荷的作用下,位错的运动速度会显著增加,从而导致材料的塑性变形加剧。

(三)微动磨损和腐蚀介质渗透加速表面材料损失

在起重机的工作环境中,钢丝绳常常会受到微动磨损和腐蚀介质的共同作用。微动磨损是指两个相互接触的表面在微小振幅的相对运动下产生的磨损现象,而腐蚀介质则包括空气中的氧气、水分、工业废气中的酸性气体以及海水中的盐分等。微动磨损和腐蚀介质的渗透会相互促进,加速钢丝绳表面材料的损失,降低钢丝绳的强度和使用寿命。

腐蚀介质的渗透则是通过钢丝绳表面的微小孔隙、裂纹以及磨损产生的表面缺陷进入钢丝绳内部。一旦腐蚀介质进入,就会与钢丝绳的金属材料发生化学反应,形成腐蚀产物。因为腐蚀产物的体积通常比原始金属材料大,会在钢丝绳内部产生内应力,所以会致使表面材料的开裂和剥落。

三、钢丝绳断裂智能检测技术应用

(一)利用声发射监测技术实时捕获裂纹扩展信号

声发射监测技术的原理基于材料在受力变形或损伤过程中,会以弹性波的形式释放能量,弹性波即为声发射信号。当钢丝绳内部出现裂纹扩展时,会产生声发射信号。借助在钢丝绳表面安装声发射传感器,可以接收信号,并将其转化为电信号,再经过放大、滤波等处理后,传输到数据采集系统进行分析。

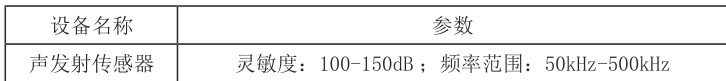

在钢丝绳检测中,声发射监测技术能实时监测裂纹的扩展情况。一旦检测到声发射信号,就意味着钢丝绳内部存在裂纹扩展等损伤。通过对声发射信号的特征参数进行分析,如信号的幅度、能量、频率等,可以推断出裂纹的扩展速度、位置以及严重程度等信息,其技术所需硬件见表1 所示。

表1 为声发射检测硬件组成

(二)光纤光栅应变监测动态捕捉应力突变

光纤光栅应变监测系统由光纤光栅传感器、解调仪和数据处理系统组成。光纤光栅传感器是基于光纤的光敏特性制作而成,当外界应力作用于光纤光栅时,会导致光纤光栅的周期和折射率发生变化,从而使反射光的中心波长发生漂移。通过解调仪对反射光的中心波长进行测量,就可以计算出光纤光栅所受到的应力变化。

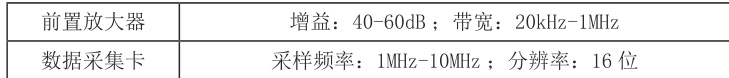

在钢丝绳监测中,将光纤光栅传感器粘贴在钢丝绳表面,当钢丝绳受到拉力、弯曲等载荷作用时,将产生应力变化,光纤光栅传感器能实时感知应力变化,将其转化为光信号的变化。解调仪将接收到的光信号进行解调,得到应力变化的信息,再传输到数据处理系统进行分析和处理。当钢丝绳出现应力突变时,光纤光栅传感器的反射光中心波长会发生快速变化,解调仪能及时捕捉到这种变化,并将其传输到数据处理系统。数据处理系统通过对波长变化数据的分析,判断应力突变的程度和位置,完成对钢丝绳应力状态的实时监测和预警,光纤光栅应变监测系统软硬件设备及参数如表2 所示。

表2 光纤光栅应变监测系统架构

(三)电磁无损检测漏磁信号解卷积分析

电磁无损检测漏磁原理是基于铁磁性材料的特性。当钢丝绳被磁化后,若其内部存在缺陷,如裂纹、断丝等,会导致磁力线发生畸变,部分磁力线会泄漏到钢丝绳表面,形成漏磁场。检测漏磁场的变化,即可判断钢丝绳是否存在缺陷以及缺陷的位置和大小。

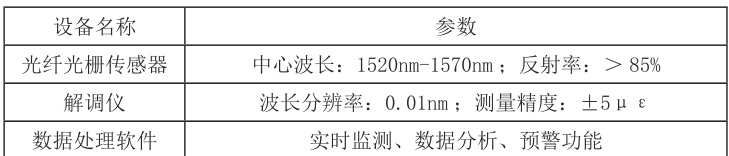

此外,由于漏磁信号在传播过程中会受到多种因素的影响,如传感器的特性、钢丝绳的材质和几何形状等,导致原始漏磁信号中包含了很多噪声和干扰信息。所以要采用解卷积分析,建立合适的数学模型,对原始漏磁信号进行处理,去除噪声和干扰,从而准确地提取出缺陷的位置、尺寸和形状等信息,如表3 所示。

表3 电磁无损检测硬件设备及性能参数

四、结语

研究系统地对起重机钢丝绳断裂机理与智能检测技术应用展开了深入探讨。在断裂机理方面,明确了疲劳断裂、过载断裂以及磨损 - 腐蚀协同作用下的多维度失效模式特征,深入剖析交变应力、冲击载荷、微动磨损与腐蚀介质渗透等多物理场耦合导致钢丝绳断裂的内在机理,在智能检测技术应用上,引入声发射监测、光纤光栅应变监测和电磁无损检测等先进技术,通过对信号的采集、处理与分析,实现对钢丝绳裂纹扩展、应力突变以及内部缺陷的实时监测与精准判断,推动工业领域安全生产水平的持续提升。

参考文献:

[1] 马珂 , 何培彬 . 基于 PLC 的电梯起重机机械钢丝绳断裂故障监测系统 [J].机械与电子 ,2023,41(06):66-70.

[2] 王松雷 , 刘方 . 电动葫芦钩挂引起的钢丝绳断裂失效分析及预防建议 [J].建筑机械 ,2025,(03):115-118.

[3] 孙建宇 , 李长江 . 基于 BP 神经网络的起重机械钢丝绳断裂检测研究 [J]. 中国机械 ,2025,(03):120-123.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)