矿用链轮轴组漏油失效机理分析及优化改进研究

温懋峰

宁夏煤矿综采输送装备重点实验室 煤矿综采输送设备智能制造技术国家地方联合工程实验室 宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753000

1 引言

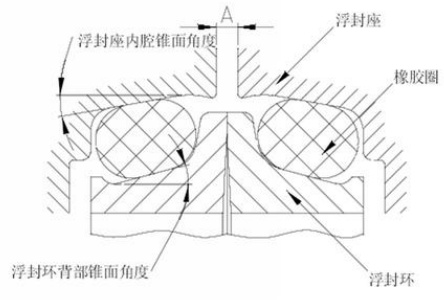

矿用链轮轴组漏油主要原因是浮动油封结构损坏,一般损坏现象有浮封环断裂、密封亮带环状有擦伤或橡胶密封件撕裂纹、压缩量间隙大等几种。煤矿用链轮轴组浮动油封密封工作原理是其分静环、动环两部分,并且不与轴接触。左侧的 O 型圈在浮封环支撑下分别压紧轴承座与浮动环,右侧的O 型圈在浮封环支撑下分别压紧链轮体与浮动环。由于安装时人为将 O 型圈的体积提前压紧一部分,所以在整个链轮组组装配环节两侧的 O型圈始终为浮封环提供压紧力,当浮环受到上方给与斜向下压紧力时,由于浮封环的结构特殊性,其本身会提供一个竖直方向的反作用力,当竖直方向力平衡后,只剩下水平方向的压紧力,此时两只浮封环被压紧。在正常工作下,右侧O 型圈以及浮动封环随矿用链轮体转动,旋转时两浮动环进行磨擦密封,使外界煤粉、粉尘无法进行链轮轴组内部的同时密封流体,避免润滑流体泄漏。矿用链轮轴组浮封环压缩量 A 控制在 3mm , 浮封座与浮封环安装示意图见图1.

圈始终为浮封环提供压紧力,当浮环受到上方给与斜向下压紧力时,由于浮封环的结构特殊性,其本身会提供一个竖直方向的

图1 矿用链轮轴组浮封环压缩量A 及浮封座安装示意图

2 浮封环检验

2.1 外观及表面粗糙度检验

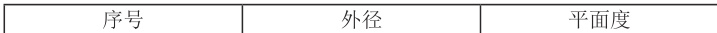

浮封环实体形貌见图 2。浮封环合金铸铁外观目测应光滑、无裂纹、 气孔等缺陷,用非接触式表面粗糙度仪目测对比检测表面粗糙度,亮带表 面粗糙度 Ra0.4μm。

图 2 浮封环实体形貌

2.2 平面度检验

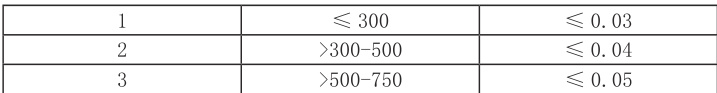

平面度检测一般在三坐标机床上检测,检测时可将浮动环放置在 0 级大理石平板上,在浮封环亮带上均分检测三点,三点中最大值为平面度实测值,实测值不得超出表1 中浮封环平面度标准值要求。

表1 浮封环密封亮带平面度

2.3 O 形橡胶圈尺寸及硬度检测

2.3.1 O 形橡胶圈截面直径检测

选择(0-150) mm 数显游标卡尺检测,分度值 0.01mm⨀ 。均匀测量 3点,计算平均值后与标准值公差对比。O 形橡胶圈内径采用精密 π 尺测量,分度值 0.02mm 。进行三次测量后取平均值与标准值公差对比。

2.3.2 O 形橡胶圈硬度检测

采用用邵氏硬度计测量,在圆周上随机测量三点,计算平均硬度值,邵氏硬度值检测标准 A60±5

3 影响链轮轴组漏油的原因及解决方法

3.1 压缩量的控制

浮动油封胶圈的压缩量指的是在正常工作状态下,胶圈被压缩的程度。压缩量的大小直接影响着浮动油封的密封效果。如果压缩量过小,浮动油封压力不足,容易导致油液泄漏。如果压缩量过大,虽然能够有效防止油液泄漏,但也会增加摩擦力并降低机械设备的效率同时导致“冷焊”粘连现象发生。矿用链轮轴组考虑设备的工作环境、转速、油液压力等因素,来确定压缩量的大小,一般压缩量控制在 3mmAA 。

解决办法:链轮体与轴承座浮封腔位置采用数控加工中心控制尺寸及表面粗糙度,组装前测量封闭环尺寸,按照尺寸链增、减环严格控制加工实测尺寸值在公差范围内,组装后橡胶圈压缩量控制在 3mm 。

3.2 油封老化

矿用链轮轴组因在煤矿井下使用,设备经常在高温、高湿、高灰尘的环境下运行,容易使油封老化,开裂或磨损,导致漏油。

解决方法:浮封环入厂检验时查看生产厂家的生产日期,在生产日期后 1 年内可以组装使用,超出此时间段禁止使用。库房人员发出时采用先进先出的原则进行发放。

3.3 安装不当

油封的安装位置不正确,无同轴工装一次压紧,安装时手工凭经验进行安装,当撞击、挤压太大导致油封损坏,从而漏油。

解决办法:安装时操作者按操作规范安装,减少手工操作失误,避免人为损坏浮封环,造成漏油。

3.4 润滑不足

链轮轴组在使用过程中缺油,导致链轮与油封之间磨擦大,易使油封磨损、老化,导致漏油。

解决办法:在设备产品说明书中明确日、周、月维护保养内容,严格进行设备保养。在售后服务中对用户进行现场培训,用户定期进行润滑油添加,防止出现缺油现象造成油封损坏。

4. 结语

通过以上分析与研究,找到了链轮轴组油封漏油的主要原因,在合理优化改进后,延长了链轮轴组的使用寿命。确保了煤矿井下超长刮板输送机设备的正常运转。

参考文献:

[1]MT/T231-1991《矿用刮板输送机 驱动链轮》

[2]MT/T 784-2011《采煤机械用 Do 型浮动油封》

[3]《金属材料失效分析》杨晓洁 杨军 袁国良编著 化学工业出版社

作者简介:温懋峰 (1972-),男、机电工程师,主要从事煤矿产品检验技术工作。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)