数字孪生技术在智慧工厂信息系统中的建模与应用研究

杨宇超

甘肃农业大学 73000

引言

工业 4.0 时代的到来,标志着智能制造技术的快速崛起与发展,智能化制造工厂成为推动制造业实现转型升级的关键路径,智慧工厂的兴起,标志着信息技术与制造工艺的深度融合进入新阶段,实施生产系统的智能化、自动化及信息化战略,在科技革新的浪潮中,数字孪生技术以其独特的应用前景,成为当前信息技术领域的一颗新星,生成物理对象的虚拟三维模型,构建物理现实与虚拟空间实时交互与同步的集成平台,在智慧工厂信息系统优化领域,探索出了一套全新的方法论与实施路径,本论文对数字孪生技术在智慧型工厂信息系统中的实施与建模进行了全面剖析,对制造业迈向高质量发展新阶段具有全局性影响。

一、数字孪生技术原理

数字孪生技术乃一种运用数字化手段的技术体系,运用精确映射技术对物理实体进行模拟的科研途径,通过传感器与物联网技术的应用,本系统实现了对物理实体运行数据的实时采集与处理,采用大数据技术、人工智能算法、模型构建与仿真实验等先进技术方法,在虚拟环境中,塑造与实体对象一一对应的数字化复制品。该系统可实时追踪并呈现物理实体的状态、行为及其性能表现,以数据交互为媒介,实现信息传递的双向驱动模式,物理实体的变动可即时映射至数字仿真模型之中,对数字模型进行优化的策略亦能对物理实体进行相应的优化反馈,进而实现物理实体的优化与高效管控。

在数字孪生技术中,物理实体、虚拟模型、数据交互以及服务应用构成了其核心要素,物理实体作为数字孪生系统的基本构成,是数据映射与模型复现的基础,对工厂的设备配置、生产流程及产品系列等要素进行全范围覆盖;物理实体的数字化表现可归类为虚拟模型,采用三维造型技术与数学建模方法构建;通过数据交互技术,物理实体与虚拟模型间实现了数据传输与共享的实时性;本服务应用以数字孪生模型为技术基础,在工厂生产管理、设备维护及质量控制等关键环节,提供决策辅助。

二、智慧工厂信息系统中数字孪生的建模

(一)建模体系架构

在智能化制造单元的信息技术支撑平台之上,数字孪生技术体系架构由感知、传输、数据处理、模型构建与应用实施五个层级构成,形成了一个完整的架构体系,本系统集成了误差不超过 ±0.2% 的温度感应器、灵敏度介于 0.15dB/m 至 0.3dB/m 的烟雾检测器以及火焰图像感应器等,运用10Hz 至 1000Hz 的采样速率对物理实体进行数据记录。传输层技术采纳了工业物联网的 OPC UA 及 Modbus TCP 通信协议,并与 5G 工业模组实现深度整合,形成高效稳定的通信体系,维持传输速率在100Mbps 及以上的带宽要求,端到端传输的时延需符合不超过 20 毫秒的技术要求。在数据存储层面,本系统采用了 Ceph 这一分布式存储系统作为其核心,采用 3σ准则对数据集的异常值进行甄别,以执行数据清洗工作,经过标准化处理,该系统的压缩比介于 60% 至 80% ,针对智慧火灾检测,模型层技术的研究进展与挑战,开发火灾扩散仿真模型及消防设备应对策略模型等;开展应用层火灾实时监测及消防设备智能调度系统的研发与升级,集成视频分析技术实现早期火灾预警。

(二)建模方法

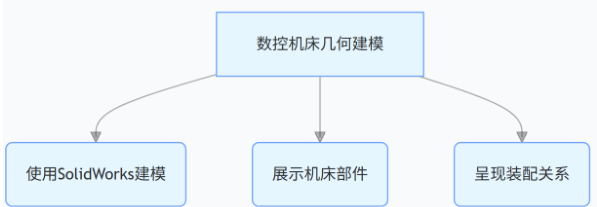

1. 几何建模

使用 SolidWorks、CATIA 三维建模软件,依据工厂 CAD 建筑图纸,对厂房、仓库、生产线等设施及消防设备进行 1:1 三维数字化建模。采用拉伸、旋转等基础建模操作构建几何形状,通过装配约束设定部件空间关系。对消防通道、灭火器、消防栓等消防设施精确标注位置与规格参数,模型输出采用 STEP AP242 格式,确保模型尺寸误差控制在 ±0.01 毫米内,为后续火灾场景可视化模拟与疏散路径规划提供基础。

图 1 数控机床几何模型示意图

2. 物理建模

基于热力学、流体力学基本方程,运用计算流体动力学(CFD)方法,结合火灾动力学模拟软件 FDS 进行建模。定义建筑材料热导率(如钢材16.2W/(m⋅K) )、燃烧热值(木材 16.7MJ/kg)等参数,设定火源功率、通风条件等边界条件。将物理空间划分为 0.2m×0.2m×0.2m 的网格,通过数值计算模拟不同火灾场景下烟雾扩散轨迹、温度场分布,计算结果与实际测试数据误差不超过 5% ,为消防方案制定提供数据支撑。

3. 规则建模

依据 GB 50116《火灾自动报警系统设计规范》、GB 50016《建筑设计防火规范》等标准,建立 IF - THEN 规则库。如 “IF 烟雾浓度 >5%obs/m 且温度 >70% ,THEN 触发一级警报;IF 烟雾浓度 >10%obs/m 且温度 > 90% ,THEN 触发二级警报并启动喷淋系统”。结合专家系统与决策树算法,将消防预案转化为可执行规则,当传感器数据满足规则条件时,系统自动执行相应应急响应动作。

三、数字孪生技术在智慧工厂信息系统中的应用

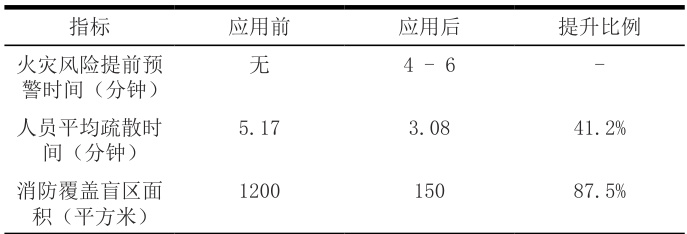

以我国西安比亚迪新能源汽车生产设施为分析对象,该制造单位已成功实施数字孪生火灾监控系统的部署工作,在总装车间与电池车间等核心生产环节,安装了总计 3200 个传感器节点,系统采用实时解析传感器数据的技术手段,采用虚拟仿真技术构建的火灾风险预测模型,其预测时间可提前至 4 至 6 分钟。以历史火灾模拟所收集到的数据资料为支撑,该工厂对生产车间内的紧急逃生系统进行了全面优化调整,将既有的单行道调整为双向通行道,对主通道宽度进行调整,实现其宽度增至两米的目标,于通道两侧增设快速响应的智能应急指示灯具(响应时间小于 0.5秒),并配备电子导向逃生地图显示设备。2023 年消防演练数据汇总及分析,平均疏散时间缩短了 2 分 5 秒,从 5 分 10 秒降至 3 分 5 秒,降幅高达 41.2 个百分点,对生产车间消防设施布局实施科学化改进,本区域消防设施建设迈出新步伐,新增消防栓三处,以增强火灾防控能力,实施消防防护区域面积缩减计划,将覆盖面积从1200 平方米减少到150 平方米。

表 1 比亚迪西安新能源汽车工厂应用数字孪生技术前后生产监控相关指标对比

结论

依托数字孪生原理,构建全面的建模体系框架,采用先进的建模手段,精确构建了物理实体在虚拟环境中的映射模型;依托具体案例进行深入剖析,实证分析表明,数字孪生技术在生产监控、设备维护及质量管控方面的应用效果得到了有效验证,显著提升生产效率、显著降低成本支出、显著提高产品质量水平,在智慧工厂采用数字孪生技术时,数据安全与模型精确度提升成为关键性的挑战,当前亟需对相关技术的研究进行进一步的强化与推进,积极促进数字孪生技术在智能化制造领域的深入融合与持续创新。

参考文献

[1] 周鹏飞 , 谢敏 . 汽车数字孪生工厂三维建模作业标准化研究 [J]. 信息技术与标准化 , 2024, (06): 14-19.

[2] 谭展 . 数字孪生在智能制造领域的应用及研究进展 [J]. 电子元器件与信息技术 , 2022, 6 (12): 110-115.

[3] 阮兵, 万叶青, 杨晓斌, 董本勇. 汽车工厂改造中数字模型分析的应用[A]2022 年工业建筑学术交流会论文集(中册)[C]. 中冶建筑研究总院有限公司 ,工业建筑杂志社 , 2022: 4.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)