油压机升级改造关键技术研究与应用

董智斌 刘兵义 崔伟平 李翔宇 任涛

淮海工业集团有限公司 046000

1 引言:油压机改造的背景与意义

在制造业转型升级的背景下,传统油压机普遍存在控制系统老化、故障率高、精度不足和安全隐患突出等问题。我公司某台 350T 四柱油压机服役已超过十五年,液压系统压力显示失效,控制线路老化,油路与电路混合布置导致液压油泄漏频繁引发电路故障。该油压机甚至出现顶料杆误动作的严重安全隐患。这些设备问题直接影响生产效率和产品质量稳定性。

实施油压机电气系统改造具有三重意义:生产效率提升方面,通过 PLC 程序优化缩短动作循环时间;安全风险防控方面,通过安全光幕构建人员防护屏障;工艺适应性扩展方面,通过位移传感实现数字化调节。改造后设备可满足现代制造业对柔性化生产和智能化控制的核心需求。

2 油压机原有系统分析

传统油压机的技术局限主要体现在三大领域:

机械与液压系统:主缸与液压垫行程控制依赖机械行程开关,模具更换时需人工调整高位和地坑内的开关位置,调整效率低且易出错。如果是大型龙门式油压机的行程开关分布在高达数米的主缸和深入地坑的液压垫位置,每次调整需停机较长时间。

电气控制系统:继电器 - 接触器控制系统存在触点老化、响应延迟和接线复杂等缺陷。油压机因接触器频繁动作导致线圈或触点烧毁,故障率较高。控制压力表采用电节点式结构,在液压冲击下易损坏且显示精度差。

安全防护系统:多数设备仅配置机械挡板或双手按钮,无法实时监测人员入侵危险区域。操作人员肢体进入模具闭合区的风险长期存在,传统防护措施响应时间超过 500ms ,远高于安全标准要求。

3 改造关键技术方案

3.1 PLC 系统升级与编程优化

选用欧姆龙 CJ1M 系列 PLC(48 点 I/O 配置)作为控制核心,替代原有继电器逻辑电路。该 PLC 具备 0.1ms 指令处理速度和串口通信能力,满足实时控制需求。软件设计采用模块化编程策略:

动作流程控制:重构半自动工作循环为“快降 $$ 工进→保压→回程 $$ 顶出”五步序列,通过步进指令实现状态转换

模拟量处理:集成模拟输入模块采集位移传感器信号。为抑制干扰,采取双绞屏蔽电缆布线、 0.33μF 滤波电容及 DC10V 稳压电源三重抗干扰措施。应用该方案后模拟量采样波动从 ±5% 降至 ±0.2%

安全逻辑设计:建立安全互锁机制,光幕触发时立即复位主缸输出并激活急停报警

3.2 安全光幕集成方案

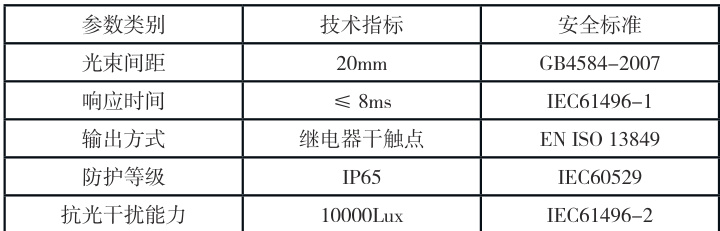

基于技术参数,选用 K-S20 系列光幕( 20mm 光束间距,24 光束)。该配置可检测最小 20mm 的物体侵入,响应时间 ⩽8ms ,符合 EN/IEC 61496-1 标准。实施要点包括:

安装定位:在操作口两侧距模具 300mm 处安装光幕,形成垂直保护平面。受光器与发光器高度对齐误差控制在 ±0.5∘ °以内

信号接口:光幕继电器输出(NC 模式) 接入 PLC 的安全输入点,构成独立安全回路。当光束被遮挡时,光幕内部继电器断开,直接切断PLC 运行

功能验证:设置三级测试程序——空载时触发光幕验证停机响应;带载时检测保压状态中断能力;模拟故障时检查系统自诊断功能

表1 :安全光幕选型技术参数

3.3 精度提升技术

位移传感系统:主缸与液压垫分别安装拉杆式位移传感器(量程 500mm )和滑块式传感器(量程 400mm )。其线性精度 ±0.05% 远高于传统电位计式传感器

闭环控制策略:在工进阶段,通过 PLC 比较指令实时检测主缸位置与设定值差异。当位置偏差 >0.5mm 时,调节比例阀开度

压力反馈优化:采用压力变送器替代机械压力表,该方案使压力显示分辨 率达到 0.1MPa

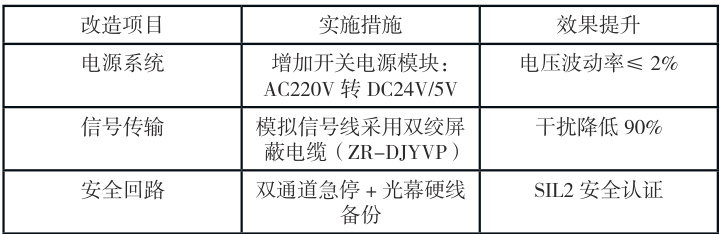

3.4 控制电路重新设计

动力分离架构:将油路控制阀组与电气控制柜物理隔离,避免液压油泄漏引发电路短路。强电回路采用 380V/220V 隔离变压器,控制电路采用 DC24V安全电压

I/O 接口保护:电磁阀线圈并联整流二极管吸收反电动势,继电器输出点串联RC 吸收电路( 0.1μF+100Ω ),降低触点火花发生率

紧急停止系统:设置双路急停回路——一路接入 PLC 编程处理,另一路直接切断主接触器(KM1)电源

表2 :控制电路改造关键措施及效果

4 改造实施与测试

4.1 系统集成步骤

硬件安装:拆除旧继电器柜,新控制柜内 PLC 与 I/O 模块分层布置。位移传感器安装确保运动轴线平行度 ⩽0.1mm/m

参数调试:通过电子时间继电器设置保压时间,通过 PLC 设置工进速度等工艺参数。优化滑块升降曲线,降低液压冲击

功能验证:

点动模式:点动测试各电磁阀动作半自动循环:空载运行验证动作序列安全测试:使用 Φ20mm 测试棒触发光幕,记录停机延迟

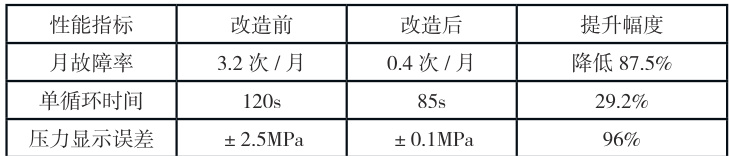

4.2 性能测试数据对改造的350T 油压机进行测试:

定位精度:主缸重复定位误差 ⩽±0.5mm 响应时间:光幕触发至滑块停止 ⩽20ms 生产效率:单循环时间从120s 缩短至85s故障统计:月均故障由3.2 次降至0.4 次

表3 :油压机改造前后性能对比

5 应用效果分析

生产效率提升:半自动循环时间缩短 30%

安全性能强化:光幕系统成功拦截多次人工误入危险区事件,急停响应时间 ⩽30ms

维护成本降低:年维修费用减少 85% ,主要得益于消除继电器触点损耗和电节点压力表更换需求

工艺适应性扩展:通过修改PLC 程序即可实现4 种新产品的压制工艺切换,显著增强设备柔性

6 结语

本研究通过PLC 程序重构、安全光幕集成、闭环精度控制及电路优化设计,实现了油压机的现代化改造。关键技术突破包括:

采用CJ1M PLC 替代继电器控制,提升系统柔性基于4 级安全光幕构建主动防护体系,响应时间 ⩽8ms 应用精密位移传感器 + 模拟量滤波技术,定位精度达 ±0.5mm 实施油路/ 电路分离与DC24V 控制电压,消除漏油导致的电气故障

未来研究方向包括:集成物联网模块实现远程状态监控;开发AI 工艺优化算法自适应调节压力 / 速度参数;应用伺服液压系统进一步降低能耗。这些技术将推动油压机向智能化、绿色化方向发展,为制造业转型升级提供装备技术支撑。

工业4.0 时代的设备改造启示

传统机械的现代化改造不是简单的部件替换,而是通过机电一体化重构实现性能跃迁。本案例中, 83% 的改造费用用于控制系统升级,却带来 300% 以上的综合效益回报——证明智能化改造是提升传统装备价值的有效途径。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)