基于CFD的水轮机转轮叶片优化设计研究

王平

沈阳格泰水电设备有限公司 辽宁沈阳,110000

引言:由于老旧水电站的改造和新电站水轮机高效的需求,在水轮机工况发生变化的时候,稳定性和效率指标就变得至关重要了。传统的经验设计无法兼顾叶片的强度和水力性能,同时采用传统实验台实验的成本也非常高,而发展起来的 CFD 技术可以给我们提供精准的对叶片内部的流动特性的分析,我们可以在虚拟实验台上面检验非常复杂的三维流体的结构,再通过数值模拟验证分析等多位一体机组出力提升方案与处理体系,并从水轮机设计角度出发,采用基于CFD 流场分析的水力优化设计方法,制定达到设计出力等要求的水轮机转轮优化方案,最终达到提高整个叶片性能的目的及满足设计要求。

一、转轮的优化模拟

1、研究方法

优化设计过程采用算法是同时对多目标进行优化设计的(Multi-Objective DesignOptimisation Algorithm - M-ODOA)方法。多目标的含义是该算法可以实现对水轮机整体性能进行优化设计包括水轮机最优效率,设计工况点效率,汽蚀余量,流量和出力。对于以上设计目标可以根据客户要求事先设定好并给出允许误差,采用M-ODOA 算法可以通过自主开发的计算机程序实现满足要求的设计。整个设计过程是由计算机程序自动控制多次迭代来实现。下面的示图描述了整个过程。

S1,S2,...Si ...Sn 代表水轮机转轮叶片的控制几何参数,包括叶片几何形状参数,叶片数,叶片进出水流角等参数。这些参数的改变控制转轮叶片几何形状的改变。对于每次转轮叶片的几何形状改变都要通过CFD 模拟计算对水轮机的性能进行评估,分析是否满足设计要求。 Ψx 代表水轮机的性能设计目标,包括最优效率,设计工况点效率,汽蚀余量(NPSH),流量和出力。给出了到达设计目标实现的途径,这个途径控制是通过算法由计算机程序自动控制实现。

根据电站机组参数和以往设计经验,确定初始转轮叶片的几何控制参数,生成初始的叶片形状。初始叶片可以由程序自动生成全新的,也可以是以往接近设计要求的已有的转轮叶片(基础转轮)。如果初始叶片形状越接近设计要求,优化设计过程花费的时间越短。

2、计算网格

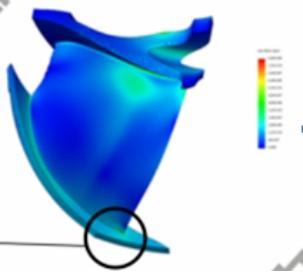

通过合理兼顾计算精度及计算效率,将转轮叶片进行了局部加密网格划分,叶片表面采用层流网格、沿叶向厚度逐渐增加,保持 y+ 值处于 30~100 范围内;叶腔区则采用四面体、棱柱混合拓扑,利用自适应重构进一步完善网格质量。经过网格独立性检验,在保证计算误差 ≤0.5% 的情况下完成流场仿真的步骤。

3、计算工况

工况为设计流量以及负偏差 5% 两种典型的运行方式,且本试验工况分别以设计流量及负偏差 5% 对应的流量状态作为试验工况,叶片进水边和叶片出水边均通过水力模型确定,在非设计工况时主要是考虑叶片进水边和叶片出水边动压以及流体的流动分离情况,用来分析叶片在非理想工况下工作性能机理。

注:进行 CFD 模拟计算:在项目中蜗壳,固定导叶,活动导叶和尾水管是原机组的,水轮机转轮是新设计的。

4、对 CFD 计算结果进行分析

对 CFD 计算结果进行分析。主要对效率,汽蚀余量,出力进行定量分析。对这些目标参数计算由开发的后处理程序自动完成。每次目标参数计算结果都要和设定最终目标值进行比较,如果没有满足设计要求,重新调整叶片几何参数,再次进行CFD 模拟分析,直至满足设计要求。对于CFD 计算结果最终分析判断评估工作,主要由设计者来完成。

5、转轮强度有限元 FEA 分析

对于水力优化设计后的转轮采用有限元FEA 方法进行强度分析。

二、基于 CFD 的水轮机叶片优化设计策略

1、几何参数多目标优化

(1)转轮设计采用 M-ODOA(多目标优化设计算法)方法,并通过应用计算流体力学(CFD)商业软件(CFX)对同源的数字模型转轮的整个流道包括从入口到尾水管出口的所有过流表面进行设计验证。转轮的设计结构将通过应用有限元分析的商业软件进行验证;设计同时监控应力和变形的分布。

新水轮机与原机位置一样,汽蚀和保证基于上述设置。机组运行 8000 小时或 2 年(以先到为准)内,保证由于汽蚀造成的转轮和非转动部件金属缺量不得超过下列规定。转轮过度汽蚀定义参见 IEC 60609-1:2004。气蚀保证期内运行极限限制:在最大净头超过标书最大出力运行的累积运行小时数不得超过 200 小时。在低于 20% 额定出力运行的累积运行小时数不得超过 200 小时。

(2)基于 Bladegen 叶片翼型优化设计

叶片翼型优化采用 Mechanical Desktop、Bladegen 及二次开发软件进行叶片翼型设计,该方法曾用于向家坝、白鹤滩、丰满重建等多个水电项目转轮设计中,有丰富的实践经验。

优化后的叶片采用负倾角叶片,且靠近上冠处进口边型线成负曲率,为适应能量转换和出口条件的要求,叶片出水边是一条空间曲线,叶片间流道内的流动趋于顺畅,消除了常规叶片正面常见的横流现象,有利于提高水轮机的运行效率。转轮内的流动更加均匀,负荷分布趋于均匀,减轻了叶片近下环处的负荷集中,有利于提高转轮的过流量和改善转轮的空化性能。减小了叶片根部的应力集中,转轮具有较好的受力特性。

2、CFD 验证分析

(1)工况点选取

混流式水轮机通流部件主要包括:蜗壳、座环,固定导叶、活动导叶,转轮,尾水管。通过各部件的联合计算,掌握其内部流态特性和规律,并加以调整和优化,使之达到最佳匹配。为了获得最优的水力性能,对所设计的水轮机在多个工况进行了整体 CFD模拟计算,叶片造型优化软件采用 Autodesk Mechanical Desktop2009、Workbench14.5及 Siemens NX 8.0,计算软件采用国际通用的 CFX14.5 和 CFX-TASCflow 动态流体分析软件,网格划分采用ICEM 软件。通流部件CFD 数值计算分析主要包括蜗壳、双列叶栅、转轮和尾水管。数值模拟分析主要采取分部件进行。数值模拟采用与时间无关的定常计算模式。为了提高计算精度和计算速度,采用分部件联合计算方式,包括蜗壳与固定导叶联合计算,双列叶栅联合计算,活动导叶与转轮联合计算,尾水管采用单独计算。其中,把固定导叶相应工况的模拟结果作为活动导叶的进口来流条件,转轮相应工况的模拟结果则作为尾水管的进口

根据电站的改造目标和要求,针对电站增容增效的目标参数,对水轮机模型进行能量、空化性能以及稳定性等几个方面研究。现代水轮机模型研究开发的方法,即 CFD优化设计的方法,是应用数值计算的方法,对各过流部件进行优选。这种方法可以比较准确地计算水轮机各过流部件内部的流动情况,预估水轮机的性能。

3、研发制造后模型机组性能预估

根据 CFD 分段计算结果分析结果,在水轮机所有计算工况,模型转轮在额定水头下,优化转轮的最优流量预计增加。最优点效率提高。预计改型优化后转轮具有良好的能量特性。根据电站水头变幅情况,优化设计时还考虑 高水头大流量工况水力性能,从而改变效率圈形状,使叶片翼型特征更有利于电站运行特点。

最优单位转速 CFD 计算预估可以看出 CFD 计算基础转轮的最优单位转速。优化转轮的 CFD 计算预估可以看出 CFD 计算优化转轮的最优单位转速。

针对电站改造要求,研制分析转轮具有较好的能量指标和稳定性能,预计优化后的转轮在能量、空化及稳定性方面均具有良好的性能指标的转轮。

三、结语

针对某型水轮机转轮采用以 CFD 模拟分析为基础的优化设计方法,通过控制流道和转轮叶片的几何参数来设计出满足客户需要的高性能水轮机。整个优化设计满优化组合调整水轮机的几何参数包括转轮叶片形线和流道形状。每次得到一组水轮机的几何参数都要进行一次CFD 模拟计算对水轮机的整体性能进行评估。这个过程就像在真实的水轮机的模型试验室一样,每次设计一个真实的模型就要进行一次模型试验来确定水轮机的性能。采用 CFD 模拟分析技术的整个优化设计过程就是虚拟的模型试验,CFD 模拟计算就是虚拟试验台,通过现场运行状况评估、试验检测和 CFD 分析对水轮发电机组进行全面分析、优化,以保障机组高效、稳定、安全运行。

参考文献:

[1]姚志民,罗南逸,高建铭等.水轮机原理及水力设计[J].水利水电技术(中英文),2021,52(04):115-123.

[2] 董 爽, 桂 林, 韦 晶. 基 于 CFD 的 水轮 机叶 片 优化 设计 研 究[J]. 吉 林水利,2020,(01):29-34.

[3]郑源,陈德新,于波,梁武科,赵林明.水轮机[J].中国水利水电出版设

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)