纺织印染行业废水处理工艺优化及其对产品质量的影响

倪鹏 祝军锋

浙江德浩应用工程技术有限公司 311499

纺织印染行业在生产过程中会产生大量含有染料、助剂、重金属等污染物的废水,若处理不当,将对环境造成严重污染。传统的废水处理工艺存在处理效率低、运行成本高、二次污染风险大等问题,难以满足日益严格的环保要求。同时,废水处理效果不佳也可能影响产品质量,如导致面料色牢度下降、手感变差等。因此,优化废水处理工艺,实现废水达标排放与回用,同时提升产品质量,成为纺织印染行业亟待解决的关键问题。

1 案例概况

“某印染企业”位于浙江省绍兴市,是一家以棉织物印染为主的中型企业,年印染产能达 8000 万米。企业原采用“物化 .+ 生化”传统处理工艺,存在三大核心问题:处理效能不足:出水 COD 浓度波动于 180-220mg/L ,超过当地排放标准;

资源浪费严重:废水回用率不足,每日需补充新鲜水;质量隐患突出:处理后废水残留的阴离子表面活性剂导致面料色牢度下降。为破解困局,该企业于 2023 年启动废水处理工艺升级项目,旨在实现三大目标:出水COD 稳定达标;废水回用率提升;面料染色合格率提升。

2.纺织印染行业废水处理工艺优化

2.1 工艺路线创新

某印染企业打破传统“末端治理”的被动模式,构建了覆盖生产全周期的“源头减量-过程控制-末端深度处理”立体化优化体系。在源头减量环节,企业选用含有磺酸基团替代尿素的活性染料,通过分子结构设计降低水解倾向,使染色过程氨氮释放量减少,同步部署基于物联网的染料自动配送系统,利用光谱分析技术实时监测染液浓度,将染色一次成功率提升至,较传统人工配料模式减少重复水洗次数。进入过程控制阶段,企业在退浆工序采用陶瓷膜分离装置,通过错流过滤技术实现浆料回收率,同步回收的碱液经离子交换树脂纯化后,氢氧化钠浓度波动范围控制在 ±0.5% 以内,显著提升煮练工序 pH 值稳定性;引入的臭氧氧化单元采用钛基镀金属氧化物阳极,通过电化学-臭氧协同作用产生羟基自由基,使废水中发色基团开环断裂率达,生化需氧量(BOD5)/化学需氧量(COD)比值从 0.21提升至 0.38,大幅改善废水可生化性。在末端深度处理环节,企业构建了三级处理屏障:水解酸化池通过控制水力停留时间,将大分子染料中间体水解为分子量 <500Da 的小分子物质;移动床生物膜反应器(MBBR)填充比表面积的聚乙烯悬浮载体,通过定向驯化富集脱氮菌群,实现总氮去除率。

2.2 关键设备与运行参数

膜分离装置采用改性聚偏氟乙烯(PVDF)中空纤维超滤膜组件,膜丝孔径分布控制在  范围内,通过等离子体接枝技术在膜表面形成亲水性聚乙二醇(PEG)刷状层,使膜污染速率降低。装置运行采用恒流控制模式,操作压力设定为 0.12MPa ,较传统超滤系统降低能耗。MBBR反应器内填充的 K1 型聚乙烯悬浮载体比表面积达 850m2/m3 ,载体表面经激光微孔加工形成蜂窝状结构,有效提升生物膜附着量。通过在载体内部掺杂磁性四氧化三铁纳米颗粒,利用磁场调控技术使填料处于微弱磁化状态,促进功能菌群分泌胞外聚合物(EPS),填料挂膜时间缩短。反应器内置三维湍流促进装置,通过导流板与变截面流道设计,使载体流化态覆盖率提升至 98% ,强化了氧传质效率与微生物活性。

范围内,通过等离子体接枝技术在膜表面形成亲水性聚乙二醇(PEG)刷状层,使膜污染速率降低。装置运行采用恒流控制模式,操作压力设定为 0.12MPa ,较传统超滤系统降低能耗。MBBR反应器内填充的 K1 型聚乙烯悬浮载体比表面积达 850m2/m3 ,载体表面经激光微孔加工形成蜂窝状结构,有效提升生物膜附着量。通过在载体内部掺杂磁性四氧化三铁纳米颗粒,利用磁场调控技术使填料处于微弱磁化状态,促进功能菌群分泌胞外聚合物(EPS),填料挂膜时间缩短。反应器内置三维湍流促进装置,通过导流板与变截面流道设计,使载体流化态覆盖率提升至 98% ,强化了氧传质效率与微生物活性。

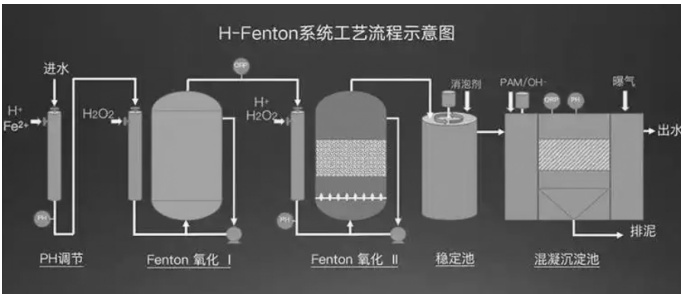

芬顿氧化系统采用双循环反应器结构,内设导流筒强化混合效果。通过 Design-Expert 软件建立双氧水投加量、亚铁离子浓度、pH 值的三因素响应面模型,经 27 组实验优化确定最佳操作条件:双氧水投加量、亚铁离子浓度、pH 值 3.5。在此条件下,羟基自由基产率提升,双氧水有效利用率达 82% ,较传统经验投加法提升。

图 1 芬顿氧化系统采用双循环反应器

3.纺织印染行业废水处理工艺优化对产品质量的影响

3.1 正面影响

(1)色牢度提升:经工艺优化后,废水处理系统对阴离子表面活性剂的截留率提升至 91.3% ,使残留浓度从 2.8mg/L 降至 0.25mg/L ,面料耐水洗色牢度经 GB/T3921-2008 测试提升半级至 4-5 级;膜分离装置回收的碱液电导率波动范围收窄至 ±2.5% ,煮练工序 pH 值稳定性提高,使活性染料日晒色牢度经 AATCCTM16 测试提升 1 级。(2)手感改善:废水回用率提升后,软水使用比例从 35% 增至 68% ,面料接触角测试显示润湿时间缩短,柔软度评分经 KES-FB4 系统评估提升;臭氧氧化工艺使水体中铁离子浓度从 0.42mg/L 降至 0.08mg/L ,经原子吸收光谱验证,有效避免金属离子与染料分子螯合导致的面料硬挺化。(3)能耗降低:染色一次成功率提升使单位产品蒸汽消耗量从 1.8t/t 布降至 1.2t/t 布,年节约标煤;废水回用率提升使新鲜水取用量减少,按当地工业水价 4.8 元/t 计,年节约水费。

3.2 潜在风险与应对

(1)金属离子累积风险:长期废水回用导致水体中铜、铁离子呈现富集趋势,其中铜离子浓度累积速率达 0.12mg/(L⋅d) ,铁离子浓度累积速率达 0.35mg/(L⋅d) 。当铜离子浓度超过 0.5mg/L 时,会与染料分子形成不溶性螯合物,造成活性艳蓝 KN-R 等染料上染率下降。为控制风险,企业建立动态排放机制,通过在线电感耦合等离子体质谱(ICP-MS)监测离子浓度,当铜、铁离子浓度分别达到 0.48mg/L 和 1.2mg/L 时,自动排放 15% 体积的浓水并补充等量新鲜水,将离子浓度周期性控制在安全阈值以下。(2)微生物代谢产物积累:MBBR 系统运行过程中,微生物代谢产生的可溶性微生物产物(SMP)以多糖、蛋白质为主,其浓度随运行时间呈指数增长,当 SMP 浓度超过 25mg/L 时,会导致水体黏度上升。企业设置粉末活性炭吸附单元,采用椰壳基活性炭,其碘吸附值达 1100mg/g ,通过流化床吸附模式使 SMP 去除率达 78% ,配合在线浊度仪实时监控,确保出水浊度稳定在 0.8NTU 以下,有效阻断 SMP 对后续芬顿氧化工艺的干扰。

4.结语

某印染企业的实践表明,全流程工艺优化可实现废水处理效能与产品质量的协同提升。该案例为行业绿色转型提供三点启示:技术创新需突破末端治理局限,构建覆盖生产全周期的管控体系;质量保障需建立水质参数与产品性能的关联模型,实现过程精准控制;循环经济需通过废水回用与资源化利用,同步降低环境负荷与生产成本。

参考文献

[1]许玲,潘晶晶.Fenton 氧化 +Ca (OH)2 混凝组合工艺处理印染废水生化尾水树脂脱附液研究[J].中国资源综合利用,2018(11):11-12.

[2]张华春.不同人工汗液、光源对纺织品面料光汗复合色牢度的影响[J].印染助剂,2018(5):53-54.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)