整体中空夹层复合材料准静态压痕试验研究

彭锦峰

江南机电设计研究所 贵州贵阳 550009

中图分类号:TB332 文献标识码:A

整体中空复合材料整体性能优异,根据冲击损伤容限许用值的确定原则和方法有助于确定结构的设计许用值,因此针对材料损伤阻抗与损伤容限的研究迅速成为了热点[1]。在工程实践中,复合材料在制造、使用和维修过程中经常受到来自异物的低速冲击。外来物体通常具有不同的形状,外来撞击物的不同接触形状可能导致不同的冲击响应和失效模式。但低速冲击(LVI)试验的持续时间通常很短,因此很难确定与特定损伤模式相关的损伤演化过程。但通过使用准静态压痕(Quasi-staticIndentation,简称 QSI)试验逐渐施加位移载荷,可以再现相同的损伤模式[2]。QSI 试验中对复合材料特定损伤失效过程的识别也较为容易,该试验方法已被广泛研究。

本文首次研究了碳纤维整体中空夹层复合材料在不同形状外来物压痕作用下的损伤阻抗和压痕失效模式。评估并讨论压头形状对能量吸收、损伤面积和峰值载荷的影响。通过数字显微镜观察损伤细节,对整体中空夹层复合材料的压痕损伤形态和机制进行讨论和分析。

1 整体中空夹层复合材料

1.1 试验件

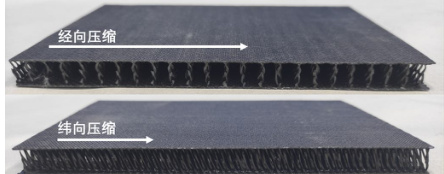

整体中空夹层复合材料预制件由碳纤维(CCF300)采用先进的集成机织技术制造,上、下面板的厚度为 1mm,芯材的高度为 8mm,几何尺寸为 150mm×100mm×10mm 。本文共为 QSI 试验准备了 30个试样(其中,15 个试样用于纬向压缩,记为 X 类;15 个试样用于经向压缩,记为 Y 类),如图 2所示。

纤维断裂发生在与压头尖端与上面板接触的局部区域。随着压头的推进,试样的初始损坏会不断扩大。棱锥形压头在穿透后的裂纹扩展方向与其锋利边缘相关。这可以认为压痕区的撕裂损伤是圆锥形和半球形压头情况下的主要失效模式,压痕区剪切和拉伸的耦合效应是棱锥形压头情况的主要失效模式,而面板剪切失效是扁平压头压痕试样的主要失效模式。

图 2 整体中空夹层复合材料试验件

2 准静态压痕(QSI)试验

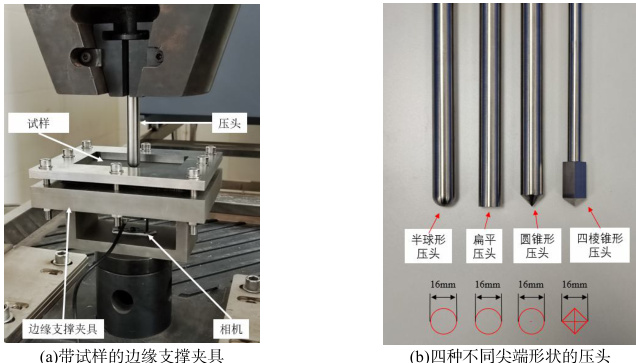

在进行 QSI 试验之前,通过超声 C 扫描确保所有试样不存在初始损伤。本文考虑工程实践中坠落异物形状的多样性,选取四种不同形状的压头用于研究压头形状对力学性能的影响。四个压头分别是半球压头、扁平压头、圆锥压头和四棱锥压头。根据 ASTMD6264 标准,试验设置如图 3 所示。

图 3QSI 试验配置

3 结果与讨论

3.1 不同压头形状的力学响应

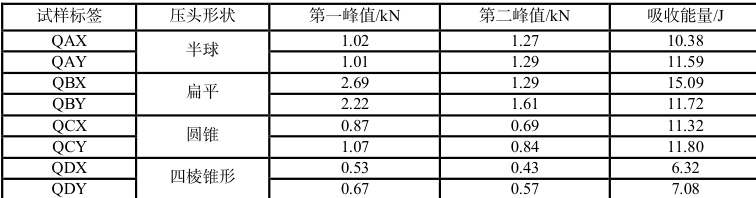

QSI 试验中,所有碳纤维整体中空夹层复合材料试样都被压头完全穿透。试样的峰值载荷、压头穿透所需的能量的试验结果与有限元分析结果汇总于表 1 中。

表 1 四种不同压头形状下的整体中空夹层复合材料试样的压痕响应

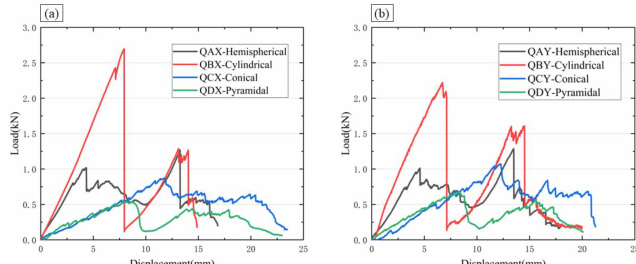

图 4 所示为使用四种不同形状压头的 QSI 试验期间的压痕载荷随位移变化的曲线。如图所示,从试验开始,载荷增加到第一个压痕力峰值,发生弹性和非弹性变形的组合效应[3]。然后,出现非弹性效应,如基体开裂、纤维断裂、上面板穿透,这体现在第一个载荷峰值之后突然下降。随着压痕继续,压头在上面板上穿孔,从而发生面板内纤维剪切破坏、局部芯材压溃和面芯界面失效。由于压头在穿透上面板后与芯材的不同接触模式以及面板损伤的不同扩展方式,各试样曲线呈现出不同的振动响应。

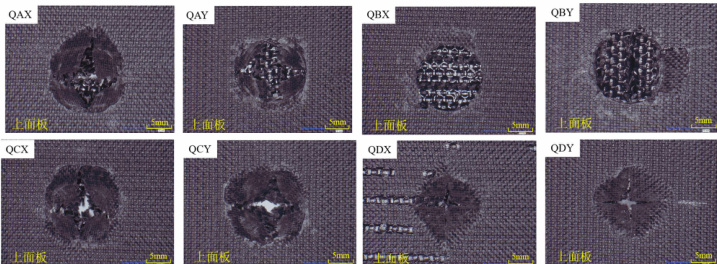

3.2 不同压头形状的宏观损伤模式

图 5 为由四个不同形状的压头引起的试样面板的宏观损伤形态。当压头圆周的锐边挤压样品时,由于剪切应力的影响,在压头侧的压头边缘处出现压痕损伤,导致上面板中沿压头边缘出现基体开裂和纤维断裂。半球形压头的端部挤压试样时,由于局部的应力集中,试样上面板与半球形压头接触区边缘出现损伤,可以从面板观察到十字瓣状穿透。圆锥形和棱锥形压头都是尖锐压头,由于应力集中,

图 5 四个不同形状的压头引起的试样面板宏观损伤形态

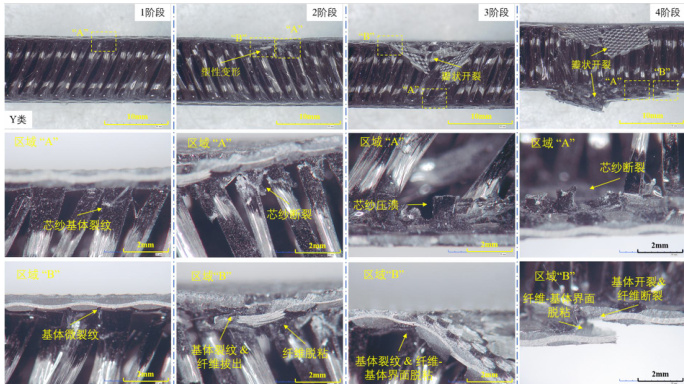

3.3 不同能压头形状的损伤失效机理

本文通过数字显微镜图像观察细观结构损伤细节和压痕损伤演化过程,如图 6 所示。从压头接触试样到完全穿透,试样损伤失效的演变过程可分为四个阶段。

第一阶段,在压痕力达到第一个峰值之前,连接面板的局部芯材由于压缩出现裂纹,上面板出现基体微裂纹,但纤维未受损。第二阶段,在压痕力达到第一个峰值之后,局部的芯材被压溃,并且上面板中的裂纹扩展,刚度降低。第三阶段,芯材失去连接功能。纤维断裂形成的十字裂纹继续延伸至压头边缘。第四阶段,载荷达到第二个峰值,此时压头行进路径上的芯材被完全压碎。下面板受到压痕作用而发生弯曲,形成较大的弯曲变形。然后,出现与上面板纤维相同的损伤模式。

图 6 整体中空夹层复合材料 LVI 及 CAI 宏观失效模式

4 结论

本文对不同端部形状的压头对碳纤维整体中空夹层复合材料压痕行为和穿透阻力的影响进行了分析。得到的主要结论如下:

(1)QSI 过程中,钝压头(如扁平压头)与试样的接触面积大,因此整个试样(上、下面板和芯材)体现出更高的损伤阻抗,但也导致面板裂纹长度长,损坏面积大的结果。

(2)当试样被尖头压头(如锥形压头)进行压痕时,在压头接触试样后,由于应力集中,试样表面与压头接触点产生裂纹和纤维剪切断裂。面板中的裂纹长度比钝压头引起的裂纹长度短,且损伤面积较小。在未与压头接触的区域不存在明显的损伤。

(3)不同形状的压头导致的失效模式相似,包括纤维断裂、纤维分裂、基体纤维界面脱粘、纤维拔出和基体开裂。

参考文献:

[1]周光明,薄晓莉,匡宁.整体中空夹层复合材料的弹性性能分析[J].复合材料学报,2010,27(1):185-189.

[2]彭锦峰.整体中空夹层复合材料损伤阻抗与损伤容限性能研究[D].南京航空航天大学,2022

[3]曹海建.三维机织整体中空复合材料的结构及性能研究[D].江南大学,2010.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)