宽体自卸车油气弹簧结构设计与力学特性计算研究

李光振

随着矿山运输装备向大型化、高可靠性方向发展,传统钢板弹簧或螺旋弹簧已难以满足宽体自卸车在高载荷、高频振动条件下的减振需求。油气弹簧作为集承载、减振、缓冲于一体的新型弹性元件,凭借其非线性特性和良好的自适应能力,成为重载车辆悬架系统的重要选项。本文以某型宽体自卸车为研究对象,开展油气弹簧的结构设计与力学行为分析,建立气体压缩与液体阻尼耦合模型,结合仿真与测试手段,探讨其对车辆动态性能的影响规律,为后续工程设计与参数优化提供依据。

1 油气弹簧结构原理与设计建模

1.1 油气弹簧的工作原理与非线性特征

油气弹簧通过气体压缩变形与液压阻尼的协同作用实现缓冲与支撑功能。其核心在于利用气体的可压缩性储存能量,当受到外力作用时,活塞压缩气体,气体体积减小、压力升高,产生弹性力抵抗载荷;同时,油液通过节流孔流动产生阻尼力,消耗冲击能量,抑制振动。这种工作机制使其呈现显著的非线性特征:随着行程增加,气体压力非线性上升,弹性力增长速率加快;而阻尼力则随相对运动速度变化,低速时阻尼较小,高速冲击时阻尼显著增大,从而在不同工况下实现自适应的缓冲效果,满足宽体自卸车等复杂工况的需求。

1.2 宽体自卸车悬架系统对弹簧性能的要求

宽体自卸车悬架系统对油气弹簧性能有严苛要求。载荷范围方面,需适应空车到满载的巨大重量变化,确保在不同载荷下均能提供稳定支撑;行程设计需匹配车辆行驶时的颠簸幅度,兼顾越野路况的大行程需求与公路行驶的小振动控制;响应速度要求迅速,面对突发冲击时能快速产生阻尼力,减少车身振动传递。

1.3 油气弹簧的结构构成与参数设计方法

油气弹簧主要由活塞缸体、密封组件、节流孔、储油腔和储气腔等部件构成。活塞缸体作为核心承载部件,需根据最大载荷设计壁厚与强度;密封组件采用多层密封圈结构,防止油气互窜,其材料选择需兼顾耐油、耐高温和耐磨性;节流孔参数决定阻尼特性,需根据车辆重量与行驶工况设计直径和数量,平衡缓冲与减振效果。参数设计时,先依据整车载荷确定初始气体压力,再结合期望的弹性系数与阻尼系数,迭代优化缸体尺寸、节流孔参数等,确保各部件协同工作,满足性能要求。

2 油气弹簧力学特性计算与仿真分析

2.1 气体压缩模型与弹性力计算公式推导

气体压缩模型基于理想气体定律构建,假设储气腔内气体处于绝热或等温状态,通过分析气体体积与压力的关系推导弹性力公式。当活塞压缩气体时,气体体积随位移变化,压力相应升高,弹性力与气体压力、活塞面积相关。通过推导可知,不同初始压力下弹性力变化规律存在差异:初始压力越高,相同位移下的弹性力越大,且随行程增加的非线性特征更明显。这一公式为油气弹簧的参数设计提供了理论基础,可根据所需弹性特性调整初始压力与气体容积。基于弹性力公式,可进一步计算油气弹簧的刚度特性。刚度 K 定义为弹性力 F 对位移 s 的导数( K=dF/ds )。由于气体压缩的非线性,刚度随行程增加而非线性增大,这种渐增刚度特性对抑制宽体车大载荷下过大的车身姿态变化至关重要。此外,结合车辆簧载质量M,可估算悬架系统的偏频 f=(1/(2π))*V(KM) ,偏频是评价车辆平顺性的重要指标。对于宽体自卸车,通常需要将满载偏频控制在 1.2-1.8Hz 范围内,以实现较好的乘坐舒适性与行驶稳定性。初始气体压力与容积的设定需考虑目标偏频要求。

2.2 流体阻尼特性与缓冲性能分析

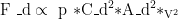

阻尼孔的设计是决定油气弹簧阻尼特性的核心。其计算通常基于流体力学中的小孔节流原理。油液流经阻尼孔产生的阻尼力 F_d 与油液密度ρ、流量系数 C_d、节流孔有效面积 A_d(由孔的数量和直径决定)、油液流速 v(近似等于活塞速度)的平方成正比,即  。这表明阻尼力具有强烈的速度依赖性(非线性),且对孔径变化极其敏感。设计时需根据目标阻尼系数、最大冲击速度以及油液特性(粘度、密度)综合计算确定阻尼孔的数量、直径及排列方式。流体阻尼特性主要由节流孔直径、油液粘度等参数决定。油液通过节流孔时,流速越高、孔直径越小,阻尼力越大;油液粘度增加也会使阻尼力上升。缓冲性能分析需考察不同参数组合下的阻尼力曲线:合理的节流孔设计可使低速行驶时阻尼较小,保证舒适性;遇到冲击时,高速油流产生大阻尼,有效抑制振动。

。这表明阻尼力具有强烈的速度依赖性(非线性),且对孔径变化极其敏感。设计时需根据目标阻尼系数、最大冲击速度以及油液特性(粘度、密度)综合计算确定阻尼孔的数量、直径及排列方式。流体阻尼特性主要由节流孔直径、油液粘度等参数决定。油液通过节流孔时,流速越高、孔直径越小,阻尼力越大;油液粘度增加也会使阻尼力上升。缓冲性能分析需考察不同参数组合下的阻尼力曲线:合理的节流孔设计可使低速行驶时阻尼较小,保证舒适性;遇到冲击时,高速油流产生大阻尼,有效抑制振动。

2.3 有限元建模与动态响应仿真分析

借助 ANSYS/AMESim 等平台可建立油气弹簧的多物理耦合模型,融合结构力学、流体力学与气体动力学等多领域特性。模型中,活塞缸体的结构变形用有限元方法计算,油液流动与气体压缩过程通过液压与气动模块模拟,实现力、位移、压力等参数的动态耦合。仿真可预测不同工况下的受力和位移响应,如满载时的静态支撑力、冲击载荷下的动态位移变化等。

3 实验验证与设计优化建议

3.1 台架试验与整车道路试验方法

台架试验通过模拟不同加载工况测试油气弹簧性能,设计包括静态加载、动态冲击等工况,采用力传感器、位移传感器采集弹性力、行程数据,压力传感器记录腔内压力变化。整车道路试验则在实际路况中进行,选择砂石路、坡道等典型场景,通过安装在车身和悬架上的加速度传感器,采集振动传递数据。两种试验结合可全面评估弹簧在静态支撑、动态缓冲等方面的表现,验证其在整车系统中的适配性,为后续分析提供实测依据。

3.2 仿真与实测数据对比分析

将仿真结果与台架及道路试验的实测数据对比,是验证模型准确性的关键。对比内容包括不同载荷下的弹性力曲线、冲击时的位移响应峰值、阻尼力随速度的变化规律等。若两者趋势一致且误差在可接受范围,说明模型能有效反映实际性能;若存在偏差,需分析原因,可能是仿真中未考虑的密封件摩擦、油液温度变化等因素,或参数设置与实际部件存在差异。

四、结语

油气弹簧因其优异的非线性弹性与阻尼特性,在宽体自卸车悬架系统中展现出良好的应用前景。通过结构合理设计与力学特性精确建模,特别是对刚度特性、偏频及阻尼孔的深入计算分析,可有效提升车辆的承载稳定性与行驶舒适性。本研究结合理论分析与仿真验证,建立了完整的设计与计算体系,为油气弹簧在重型车辆中的工程应用提供了可行路径。未来可进一步结合智能控制技术,实现油气弹簧的动态调节与自适应控制。

参考文献

王建国,刘志强.油气弹簧在重载车辆悬架系统中的应用研究[J].汽车工程,2023,45(2):112-117.

李伟,赵宏.宽体自卸车悬架系统结构优化与仿真分析[J].机械设计与研究,2022,38(6):94-99.

陈晓峰,马强.基于 AMESim 的油气弹簧力学建模与性能仿真[J].液压与气动,2023(3):55-60.

周军,何永.矿用自卸车悬架系统液气耦合建模与实验验证[J].车辆与动力技术,2022(4):78-83.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)