路桥工程的钻孔灌注桩施工技术研究

李超

湖南中路华程桥梁科技股份有限公司 湖南湘潭 411100

在现代路桥工程建设中,钻孔灌注桩作为一种基础形式,凭借适应性强、承载力高、施工噪音小等显著优势,得以广泛应用,然而,其施工过程复杂,涉及多个环节与众多技术要点,任何一个环节出现问题,都可能对整个工程的质量和进度产生影响。因此,深入研究和分析路桥工程钻孔灌注桩施工全过程的工艺技术要点,具有重要的现实意义,精准把握和严格控制各环节技术要点,能够有效提升钻孔灌注桩的施工质量,保障路桥工程的安全性与稳定性。

本项目以某高速公路高架桥(约5.8 km)为研究对象,以钻孔灌注桩为研究对象,共设置1268 个桩,桩径为1.0 m、1.2 m、1.5 m,桩长 25-45 m,设计为端承式型或摩擦型,持力层以中风化层或密实碎石层为主,该工程由高到低,由低到高分别为杂填土、粉粘土、中粗砂和强中风化地层,部分地区还发育有承压水,这对钻孔灌注桩的稳定性及成桩质量提出了更高的要求,且周边紧邻已有城市道路和地下管线,环境保护需求大,需要对泥浆排出和噪音等因素进行控制。本项目根据该工程的特点,选择了旋挖钻和反循环钻机相结合的方式,根据地质条件选择钢护筒护壁和优质膨润土泥浆加固孔壁,同时利用超声探头对钻孔垂直度进行实时监控,为保证桩基的完整性,采用了导管灌注的方法。在此基础上,采用低应变法、声波透射法和静载荷测试等方法,对桩基的成桩质量进行检验,该项目的成功实施,将为以后的承台墩施工打下良好的基础,对于保证桥梁的耐久性与整体稳定有着十分重要的意义。

2 路桥工程的钻孔灌注桩施工关键技术要点分析

2.1 场地处理与便道修建

施工前期的场地处理与便道修建是钻孔灌注桩施工顺利开展的基础,首先要对施工区域进行整平压实,以确保钻机作业面稳定。钻机施工需要坚实、平整的作业面,若作业面不符合要求,可能导致钻机倾斜、晃动,影响钻孔的垂直度和精度,甚至引发安全事故,在整平压实过程中,需根据场地实际情况,选用合适的机械设备和方法,确保压实度达到设计要求。对于软土地基,因其承载力较低,无法满足钻机作业需求,需采取特殊处理措施,如铺设钢板或枕木,钢板和枕木具有较大承载面积,能将钻机重量均匀分散到软土地基上,增强地基承载力,避免钻机陷入软土,场地硬化后,还需设置泥浆池、沉淀池等循环系统。泥浆池用于储存钻孔用泥浆,沉淀池用于沉淀泥浆杂质,使泥浆可循环使用,减少环境污染,降低施工成本,此外,修筑临时排水设施也必不可少,可防止施工区域积水,避免对场地和设备造成损害,影响施工进度[1]。

2.2 技术准备与测量定位

技术准备与测量定位是保证钻孔灌注桩位置准确的关键,采用全站仪复核设计桩位是确保桩位准确的重要手段,全站仪精度高、效率快,能准确测量设计桩位的坐标和高程,复核时要严格遵循测量规范操作,确保测量结果准确无误,复核完成后,埋设十字护桩并撒灰线标记,十字护桩可为后续施工提供准确位置参考,灰线标记能清晰显示桩位范围。同时,要将桩位偏差控制在 ±20mm 内,保证钻孔灌注桩位置符合设计要求,护筒埋设也是技术准备的重要内容,护筒可固定桩位、保护孔口、隔离地表水和保持孔内水位。埋设护筒时,要严格控制其垂直度偏差≤ 1%,垂直度偏差过大易导致钻孔倾斜,影响桩的承载能力,护筒顶面应高出地面 0.5m,防止地表水流入孔内,保证孔内泥浆稳定。护筒埋设完成后,要用黏土回填分层夯实,确保护筒稳定。

2.3 泥浆制备与设备调试

泥浆在钻孔灌注桩施工中起着关键作用,具有护壁、携渣、冷却钻头等功能。泥浆配比需根据地质条件进行调整,以满足不同地质条件下的施工要求,一般来说,泥浆黏度应控制在18 - 22s,含砂率≤4%,比重在1.1 - 1.3 之间,采用膨润土 + 碱 + CMC 复合配比可提升泥浆性能。膨润土悬浮性和造浆性良好,碱可调节泥浆 pH 值,CMC 能增加泥浆黏性和稳定性,泥浆制备过程中,要采用动态检测方法,实时监测泥浆性能指标,确保泥浆质量达标,设备调试也是施工前期准备的重要工作,施工前,要对钻机、泥浆泵、混凝土搅拌机等设备进行全面检查和调试,确保设备性能良好、运行正常。设备正常运行是保证施工进度和质量的关键,例如,钻机的转速、冲程等参数需根据不同地质条件和施工要求进行调整,以保证钻孔效率和质量,泥浆泵的流量和压力也需调试,确保泥浆能及时、准确输送到钻孔中 [2]。

2.4 钻孔与成孔关键技术

2.4.1 钻机选型与钻进参数

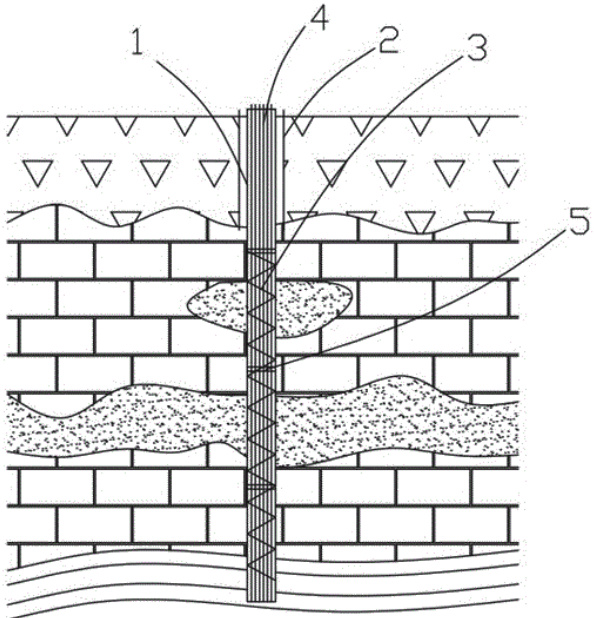

钻机应根据地质条件合理选型,不同地质条件对钻机性能与适应性要求不同,在软土地层中,旋挖钻钻进速度快、成孔质量高,适合快速钻进;在坚硬岩层中,冲击钻破碎能力强,能有效破碎岩石,保证成孔质量。钻头直径是重要参数,需比设计桩径大2 - 5cm,以保证钻孔直径满足设计要求,为钢筋笼下放与混凝土灌注提供足够空间,钻进过程中,钻进参数的选择直接影响钻进效率与成孔质量,初钻时,为保证钻孔垂直度与稳定性,应采用小冲程(0.4 - 0.6m),随着钻进深度增加,进入岩层后,需将冲程调整至0.8 - 1.5m,以提高钻进效率。钻进过程中,泥浆液面的控制至关重要,保持泥浆液面高于地下水位1.5m 以上,可有效防止孔壁失稳,泥浆液面高度能提供一定静水压力,平衡孔壁周围的土压力与水压力,防止孔壁坍塌,为保证泥浆液面稳定,需及时补充泥浆,同时防止泥浆泄漏(如图1)。

图1 钻孔与成孔示意

2.4.2 清孔与沉渣控制

清孔是钻孔灌注桩施工的重要工序,目的是清除孔底沉渣,保证桩端与持力层良好接触,提高桩的承载能力,终孔后,通常采用反循环法清孔,反循环法通过泥浆泵将孔内泥浆与沉渣吸出孔外,清孔效率高、效果好,沉渣厚度是清孔质量的重要指标,端承桩沉渣厚度应≤ 10cm,摩擦桩沉渣厚度应≤ 30cm, 二次清孔后,泥浆比重应≤ 1.15,含砂率应≤ 2%,这些指标的控制能保证孔底沉渣与泥浆质量符合设计要求,为后续钢筋笼下放与混凝土灌注创造良好条件,反循环法清孔有两种方法,一种是在钻机钻杆上安装一个钻头。通过钻头旋转产生的离心力将钻渣抛向钻孔四周,并通过钻头上部的循环管,将这些钻渣重新送入护筒内;另一种方法是在钻杆上安装一个反循环泥浆泵,通过水泵产生的压力及离心力将钻渣抛向四周,并通过反循环泥浆泵重新送入护筒内。在采用第一种方法清孔时,应及时补加泥浆,避免钻渣被冲刷出孔外,在采用第二种方法清孔时,应保持泥浆相对密度小于1.15, 含砂率≤2%,当采用第一种方法清孔时,应控制孔壁坍塌的发生;当采用第二种方法清孔时,应保证钻渣不被冲刷出孔外[3]。

2 4.3 事故预防与处理

钻孔与成孔过程中,可能会遇到坍孔、缩颈等事故,及时有效预防与处理这些事故,对保证施工进度与桩的质量至关重要,坍孔是常见事故之一,发生坍孔时,应立即回填黏土并将泥浆比重提高至1.3 - 1.5,回填黏土可增加孔壁稳定性,提高泥浆比重能增强护壁能力,待孔壁稳定后,采用低速复钻,逐步恢复钻进。缩颈也可能出现,会导致桩径减小,影响桩的承载能力,对于缩颈问题,可采用扩孔钻头反复扫孔,扩大缩颈部位孔径;也可向孔内注入高分子聚合物稳定液,稳定孔壁,防止进一步缩颈。

2 5.1 加工与连接工艺

2 5 钢筋笼制作与安装技

钢筋笼的加工与连接工艺直接影响其质量与性能, 钢筋笼通常采用滚焊机分节制作,滚焊机加工精度高、生产效率快,能保证钢筋笼尺寸与形状符合设计要求, 受力均匀,提高整体强度,箍筋间距误差应≤ 20mm,这对保证钢筋笼结构稳定性与 可保证钢筋笼在孔内位置准确,防止与孔壁接触,影响桩的质量。焊接质 为钢筋直径),双面焊长度应≥5d,焊接质量直接影响钢筋笼连接强度与耐久性 接接头应按有关规范规定进行抗拉强度、断裂伸长率、硬度测试(如图2) 般情况下, 主筋焊接采用电弧焊接,钢筋笼的搭接采用手工电弧焊接或电弧焊机焊接 钢筋笼加工完毕后, 先进行检验 ,合格后方可进入下道工序。钢筋笼运输应设置保护设施,防止在运输过程中损伤钢筋笼,钢筋笼 确保其 移与变形 ,钢筋笼的堆放高度不宜超过2m,根据施工需要,可采用焊接、机械连接、绑扎、焊接等多种方式连接主筋与箍筋。主筋连接一般采用直螺纹套筒连接,箍筋连接采用机械连接 [4]。

图2 钢筋笼吊装

2. .2 吊装与定位控制

钢筋笼的吊装与定位控制是保证其准确就位的关键,采用双吊点法吊装可保证钢筋笼的垂直度与稳定性,吊装过程中,垂直度偏差应≤ 1%,下放时要避免碰撞孔壁,防止钢筋笼变 保证钢筋笼顶面标高准确,顶面标高误差应控制在±50mm 内,这对保证桩顶混凝土质量与桩的承载能力 采用水准仪等测量仪器实时监测与调整,确保钢筋笼位置与标高符合设计要求,同时避免出现钢筋 中心与桩中心在同一垂线上,并保持垂直,不出现偏斜,为保证桩端质量,在桩端埋置 响桩端承载力。当桩长较长时,应分段制作钢筋笼,并焊接成整体,若无法分段制作钢筋笼 高度后再下放;若无法直接下放钢筋笼,则应在灌注水下混凝土前将钢筋笼吊放至孔内,同时还应控制好钢筋笼的标高 垂直度与直径尺寸,当采用水下灌注混凝土方式时,需确保钢筋笼垂直度满足规范要求。

2. 混凝土灌注工艺

导管是混凝土灌注的重要工具,直径一般为 25 - 30cm。导管离孔底距离应控制在 30 - 50cm,保证混凝土能顺利从导管底部流出,避免堵塞,初灌量是混凝土灌注的关键参数,需保证埋管深度≥ 1.0m,准确计算并保证初灌量满足要求,能确保混凝土灌注初期将孔底泥浆与沉渣完全排出,保证桩身混凝土质量,混凝土灌注过程中,连续灌注是保证桩身混凝土质量的关键,混凝土坍落度应控制在 1822cm,保证其具有良好的流动性与可塑性,便于灌注与振捣。灌注间隔应≤30min,防止混凝土在灌注过程中初凝,影响桩身混凝土整体性,埋管深度保持在2 - 6m,可保证混凝土在灌注过程中充分包裹钢筋笼,防止钢筋笼上浮,提升导管前,需测量混凝土面标高,根据标高准确控制导管提升高度,避免导管提升过快导致混凝土离析或断桩。超灌高度≥ 0.8m 是为保证桩头混凝土质量,桩头部位混凝土含较多浮浆与杂质,会影响强度与耐久性,采用振动棒破除浮浆层,可有效清除浮浆与杂质,确保桩头密实度,提高桩头质量[5]。

2. 施工验收与质量检测

施工验收是保证钻孔灌注桩质量的最后关卡,验收标准主要包括桩位偏差、垂直度、桩径允许偏差和混凝土强度等方面,桩位偏差应≤ 50mm,垂直度应≤ 1%,桩径允许偏差为 ±50mm,混凝土强度应≥设计值,这些标准依据相关规范与工程实践制定,能保证钻孔灌注桩质量符合设计要求与使用安全。为确保钻孔灌注桩质量,需采用多种检测方法,超声波透射法是检测桩身完整性的常用方法,通过在桩身预埋声测管,发射超声波,根据传播速度与波形变化判断桩身是否存在缺陷。低应变法可检测桩长,在桩顶施加瞬态冲击力,测量振动响应,分析桩身长度与完整性,静载试验是验证桩承载力的最直接方法,在桩顶施加竖向荷载,测量沉降量,确定桩的承载力是否满足设计要求。抽检率应≥1%,保证检测结果具有代表性与可靠性。

3 结语:

综上所述,钻孔灌注桩施工是路桥工程的关键环节,其施工质量直接关系到整个路桥工程的安全与稳定,深入分析和严格控制施工前期准备、钻孔施工、钢筋笼制作安装、混凝土灌注以及成桩检测与验收等各环节的施工工艺技术要点,可实现钻孔灌注桩施工的质量目标。重点把控泥浆护壁稳定性、钢筋笼定位精度及水下混凝土连续性灌注等核心环节,能有效提高钻孔灌注桩的施工质量,同时,结合智能监测技术,可进一步提升工艺的可靠性,及时发现和解决施工中的问题。

参考文献:

[1] 徐朗 . 路桥工程中钻孔灌注桩施工技术应用研究 [J]. 汽车周刊 ,2025,(02):128-130.

[2] 李治国 . 路桥工程钻孔灌注桩施工技术研究 [J]. 价值工程 ,2024,43(23):35-38.

[3] 曾龙 , 高福 . 新时代背景下路桥工程钻孔灌注桩施工关键技术 [J]. 低碳世界 ,2024,14(04):148-150.

[4] 郭瑞 . 路桥工程项目钻孔灌注桩施工技术措施分析 [J]. 运输经理世界 ,2024,(02):77-79.

[5] 唐微 . 市政路桥工程的钻孔灌注桩施工技术分析 [J]. 工程建设与设计 ,2024,(01):217-219.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)