露天矿山台阶爆破优化设计以提高矿石块度均匀性

赵洪林

葛洲坝易普力四川爆破工程有限公司 四川省成都市 610042

引言

矿石块度均匀性是衡量露天矿山台阶爆破质量的核心指标,其优劣直接关联矿山生产链的整体效率 —— 块度过大需额外二次破碎,增加能耗与成本;过粉碎则导致资源浪费,降低选矿回收率。当前部分矿山仍沿用传统经验化爆破设计,难以适配复杂地质条件变化,块度波动问题突出,制约生产效益提升。基于此,聚焦台阶爆破优化设计,通过科学调整关键参数与创新工艺,破解块度不均难题,不仅能填补传统设计的技术短板,更能为矿山降本增效、保障作业安全提供切实可行的解决方案,为后续深入分析优化路径与实践应用奠定基础。

一、露天矿山台阶爆破矿石块度不均的问题分析与影响因素探究

露天矿山台阶爆破作业中,矿石块度不均是制约生产效率的典型技术难题,其具体表现为爆破后矿石块度呈现 “ 两极分化” 特征 —— 部分区域出现尺寸超过 1.5m 的大块矿石,需投入额外人力与设备进行二次破碎,不仅增加每吨矿石的破碎能耗(通常可使单位能耗提升 15%-25% ),还易导致破碎系统堵料停机;同时另一部分区域则产生大量粒径小于50mm 的粉矿,在运输过程中易发生扬尘污染,且粉矿率过高会降低选矿环节的金属回收率(一般粉矿率每增加 5% ,回收率可下降 2%-3% )。这种块度分布失衡的问题,直接打破了矿山生产链的连续性,造成运输设备荷载波动、选矿工艺参数频繁调整,最终推高矿山整体运营成本。

地质条件是影响块度均匀性的基础,矿岩物理力学性质差异导致爆破能量传递不均,坚硬完整岩体易产生大块,裂隙发育区域则易过粉碎。孔网参数设计不合理,如孔排距比偏离 1.2–1.5 的合理范围,会导致破碎不均,形成残留体;炸药单耗与岩性不匹配,过低则破碎不充分,过高则造成过粉碎。起爆顺序和延期时间不当,会干扰爆破能量有序释放,加剧块度离散。多因素耦合作用显著影响块度均匀性。

二、基于矿石块度均匀性提升的台阶爆破参数与工艺优化方案设计

针对露天矿山台阶爆破块度不均问题,需从参数精准设计与工艺创新两方面构建优化方案,核心围绕孔网参数、炸药参数及起爆工艺三大关键环节展开,确保爆破能量与矿岩特性高度适配,实现块度分布可控。

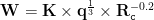

孔网参数优化以 “ 能量均匀传递” 为核心目标,采用矿岩完整性系数(Kv)与抗压强度(Rc)联动计算模型确定最优孔排距比。对于 Kv>0.7、 Rc>80MPa 的完整坚硬矿岩,将孔排距比控制在 1.4-1.5,通过缩小排距(通常设为孔距的 0.67-0.71 倍)增强相邻炮孔爆破作用的叠加效应,避免 “ 残留体” 形成;对于 Kv<0.5. 、 Rc<40MPa 的裂隙发育矿岩,孔排距比调整为 1.2-1.3,适当扩大孔距以减少能量过度集中导致的过粉碎。同时引入最小抵抗线动态修正公式(  ,其中 K 为地质修正系数, q 为炸药单耗),根据现场矿岩条件实时调整抵抗线数值,确保爆破能量在台阶横断面上均匀分布。

,其中 K 为地质修正系数, q 为炸药单耗),根据现场矿岩条件实时调整抵抗线数值,确保爆破能量在台阶横断面上均匀分布。

炸药参数优化聚焦单耗匹配与装药结构改进。基于矿岩破碎功理论,通过室内试验测定不同岩性的破碎比功(A),结合现场爆破效率要求,采用 q=A×n (η 为能量利用系数,取值 0.65-0.8)计算最优炸药单耗,避免传统经验取值导致的单耗偏差。针对台阶上下部岩性差异,采用 “ 上部弱装药 + 下部强装药” 的分段装药结构,上部装药长度控制在孔深的40%-50% ,选用爆速 3000-3500m/s 的乳化炸药;下部装药选用爆速4000⋅4500m/s 的岩石炸药,装药长度占孔深的 50%-60% ,通过差异化装药平衡台阶上下部爆破能量,减少块度分层现象。

起爆工艺优化以 “ 逐孔顺序起爆 + 精准延期” 为核心,采用毫秒延期雷管实现炮孔间延期时间的精准控制。根据孔距与矿岩波速(v)确定合理延期时间( t=1.2× L/v,L 为孔距),一般将孔间延期时间设为 50-100ms ,排间延期时间设为 200-300ms ,确保前一孔爆破形成的自由面充分扩展后,后一孔再起爆,避免爆破应力波叠加干扰。同时引入起爆网络可靠性设计,采用 “ 双回路导爆管 + 高精度雷管” 组合系统,降低起爆延误或拒爆风险,保障爆破能量按预设顺序有序释放,最终实现矿石块度标准差控制在100mm 以内,大块率稳定低于 5% 的目标。

三、露天矿山台阶爆破优化设计的现场试验与块度均匀性效果验证

为验证优化方案在实际生产条件下的有效性,在某大型露天铁矿东区台阶开展现场对比试验。选取地质条件相近的两个爆区作为试验组与对照组,对照组采用原有经验化爆破参数,试验组实施优化后的孔网布置、分段装药及逐孔起爆工艺。试验组孔距由原 6.0m 调整为 5.5m ,排距由 6.0m 优化为 4.0m ,孔排距比控制在1.38,炸药单耗依据岩性分区动态设定,范围为 0.32~0.41kg/t 。装药结构采用上部乳化炸药(装药长度占孔深 45% )与下部岩石炸药(装药长度 55% )组合模式,实现能量沿孔深方向的合理分布。起爆顺序采用V 型逐孔起爆,孔间延期时间按矿岩纵波速度 4.2km/s 计算确定为65ms,排间延期 250ms ,确保应力波传播与自由面扩展的协调性。爆破后采用数码摄影块度分析系统(DLIA)对爆堆进行图像采集与粒径识别,统计结果显示,试验组矿石块度平均粒径为 320mm ,标准差由对照组的 148mm 降至 119mm ,降幅达 19.6% ;大块率( Φ>1.5m )由 8.7% 降至4.3% ,未出现需二次破碎的超大块;粉矿率( <50mm )降低2.1 个百分点。同时,爆破振动监测数据显示,优化方案最大质点振动速度下降 18% ,对邻近边坡稳定性影响显著减小,验证了优化设计在提升块度均匀性与控制爆破危害方面的综合优势。

结语

露天矿山台阶爆破优化设计对提升矿石块度均匀性具有关键作用。研究通过剖析块度不均的核心问题与影响因素,针对性提出参数调整与工艺创新方案,经现场试验验证,有效降低了矿石块度标准差与大块率,同时保障了边坡稳定性。该优化设计不仅解决了传统爆破的技术短板,还为矿山减少能耗、降低成本、提升生产效率提供了实践路径。未来可进一步结合智能化技术,构建动态自适应爆破优化系统,持续推动露天矿山爆破作业向更高效、更精准、更安全的方向发展,为矿业绿色可持续运营提供更强力的技术支撑。

参考文献

[1]陈晓峰,郑凯.台阶爆破参数优化对矿石块度均匀性的影响研究[J].爆破,2022,39(4):55-62.

[2]刘晨光,周立新.露天矿山爆破优化设计与块度控制的工程实践[J].矿业工程,2023,21(2):87-94.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)