建筑垃圾 3D 打印再生骨料混凝土在市政管廊中的环境效益量化分析

胡如龙

中国水利水电第十一工程局有限公司

Abstract: To advance the application of construction waste in engineering projects, this study takes municipal utility tunnel engineering as a case study and establishes an environmental benefit assessment model for 3D-printed recycled aggregate concrete (3D-RAC) derived from construction waste. The model quantifies its comprehensive benefits across dimensions such as resource consumption, carbon emissions, solid waste utilization, and life-cycle cost (LCC). By revealing the supportive role of 3D-RAC technology in driving the green transformation of urban infrastructure, this research proposes policy recommendations to promote the large-scale adoption of this technology.

ords: recycled aggregate from construction waste; 3D-printed concrete; municipal utility tunnels; environmental benefits; life-cycle assessment (L

我国每年产生建筑垃圾超20 亿吨,占城市垃圾总量 40% 以上,传统填埋方式导致土地占用、地下水污染等问题。据《“十四五”全国城市基础设施建设规划》,到 2025 年新增城市地下综合管廊超5000 公里,对低碳建材需求迫切[1-2]。混凝土3D 打印可实现免模板施工、异形结构自由成型,3D 打印纤维再生混凝土宏观力学性呈现显著的各向异性特征,与细观孔隙结构和层间界面区域存在密切相关,结合再生骨料可降低材料消耗与碳排放[3-4]。为城市更新、海绵城市建设提供低碳技术方案,助力“无废城市”目标实现。

1 3D-RAC 技术原理与材料特性

1.1 技术原理

工艺流程:建筑垃圾→破碎筛分→再生骨料→改性处理→3D 打印油墨制备→逐层打印成型→养护→市政管廊构件。

关键参数主要包括再生骨料替代率和打印材料性能两个方面。建议再生骨料替代率控制在 30%~50% ,避免因吸水率过高导致打印层间黏结失效。快凝早强型混凝土(2h 抗压强度≥15MPa,28d 抗压强度≥50MPa),凝结时间 20\~60 分钟。

1.2 材料性能优化

通过冲击破碎与研磨工艺对再生骨料进行表面微调,使其棱角系数降低至1.2 以下,显著改善骨料级配连续性(连续级配占比提升至 85% 以上),有效降低再生骨料的压碎指标(Crushing Value ≤18% ),满足3D 打印混凝土对骨料强度的要求。采用水玻璃( Na2SiO3 )溶液对再生骨料进行常温浸渍处理,浓度控制在 5%~8% (质量分数),通过 SiO₂凝胶沉积填充骨料表面微孔,使 ITZ 的 28d 黏结强度提升至天然骨料的 90% 以上,同时将再生骨料吸水率降低至 4.5% 以下(较未处理组下降 60% )。在3D 打印喷嘴处集成双组分喷射系统,实时监测层间打印时间间隔(Δt≤5min),动态调节喷射速率与促凝剂(硫酸铝溶液,浓度 8% )掺量,使层间凝结时间差缩短至 ±15% 以内,显著提升层间抗剪强度( ≥3.5MPa )与抗拉强度( ≥2.1MPa ),较传统工艺分别提高 40% 和 35% 。

2.环境效益量化分析方法

2.1 评估框架

基于全生命周期评价(LCA)理论,构建“资源消耗-碳排放-固废消纳-成本效益”四维评估模型,突破传统LCA 单一维度分析局限,揭示资源、环境、经济三者的动态耦合关系,引入区域碳排放因子、再生骨料市场价格等动态变量,提升模型适应性,针对市政管廊异形结构特点,量化3D 打印工艺在曲面构件、三通节点等复杂场景下的环境效益。

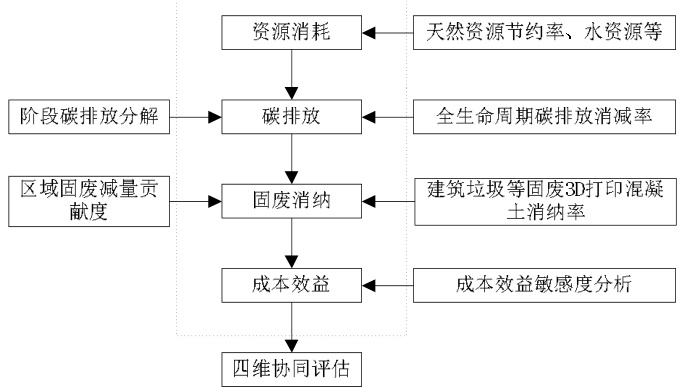

以国际标准化组织(ISO)提出的全生命周期评价(Life Cycle Assessment, LCA)理论为核心,结合市政管廊工程特性,构建“资源消耗-碳排放-固废消纳-成本效益”四维协同评估模型(图1)。该模型通过量化分析建筑垃圾3D 打印再生骨料混凝土(3D-RAC)在原材料获取、生产制造、施工建造、运营维护及报废回收全阶段的环境影响与经济效益,揭示其相较于传统现浇混凝土技术的绿色优势。

2.2 量化指标与计算方法

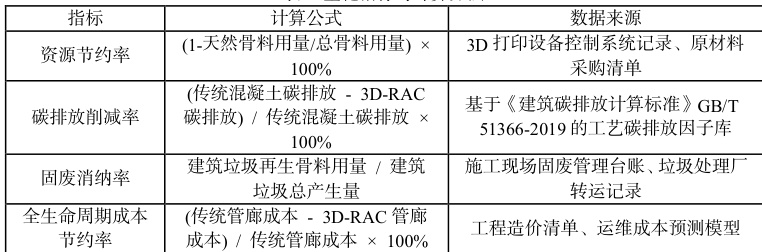

基于《建筑碳排放计算标准》(GB/T 51366-2019)的工艺碳排放因子库,结合企业级碳排放监测平台数据。如表1 所示。

3.存在问题与优化路径

3.1 材料性能适配性不足

再生骨料高吸水率导致打印油墨工作性下降,易引发堵管风险,高吸水率导致层间界面水分迁移,28d 层间抗剪强度仅 1.8MPa (较天然骨料体系下降 55% ),无法满足地下管廊抗渗要求( ≥3.5MPa )。再生骨料高孔隙率(吸水率 8%~12% )导致新打印层水分被下层快速吸收,界面区水灰比(W/C)从设计值 0.35 骤降至 0.25 以下,形成“干燥层”。针对 3D 打印再生骨料混凝土(3D-RAC)层间结合失效的问题,需从材料改性、工艺优化及界面强化三方面构建系统性解决方案。在打印油墨中掺入 3% \~5%纳米 SiO2 (粒径 20nm ),利用其火山灰活性填充界面区孔隙,并与 Ca(OH)2 ₂反应生成C-S-H 凝胶,降低孔隙率至 18%. 。在层间预埋直径 3mm 的空心纤维管,打印后注入低黏度环氧树脂(黏度 500mPa.s ),固化后形成贯穿界面区的化学键。

3.2 标准体系滞后于工程实践

T/CECS 786-2020 仅针对天然骨料 3D 打印混凝土,未明确再生骨料最大粒径(建议≤10mm )、矿物掺合料限值(粉煤灰 ≤20% )、预处理工艺(如碳化强化)等技术参数;缺乏对3D-RAC 管廊构件在复杂荷载(如地震、车辆动载)下的耐久性评估方法。未建立再生骨料消纳量与碳排放削减量的换算模型,难以支撑绿色建材认证。

3.2 优化建议

开发纤维增强型再生骨料混凝土,添加 0.5% 聚丙烯纤维提升抗裂性。推广“3D 打印云工厂”模式,实现区域设备共享与协同生产。联合住建部门、中国建筑科学研究院编制《建筑垃圾 3D 打印再生骨料混凝土应用技术导则》。通过财政补贴精准撬动市场应用、绿色金融深度赋能技术迭代、示范项目梯度辐射区域协同,政策工具箱的系统性构建将推动 3D-RAC 从实验室走向产业赛道。通过“财政-金融-产业”三维驱动,将3D-RAC 技术从成本中心转化为利润中心,助力建筑业率先实现“双碳”目标。

4 结语

建筑垃圾 3D 打印再生骨料混凝土在市政管廊中的应用,为城市绿色基建开辟了减污降碳、循环增值新范式。通过量化验证,其全生命周期碳减排效率较传统工艺提升,管廊工程可消纳建筑垃圾,减少天然砂石开采、降低碳排放,同时节约土地占用,兼具资源化率与施工能耗的双重优势。将建筑垃圾从环境负债转化为生态资产,推动市政工程从线性消耗型向循环再生型跃迁,为无废城市与双碳目标提供参考。

参考文献:

[1]张自荣,苏建东,周红林,等.3D 打印再生细骨料混凝土配合比设计研究[J].长春工程学院学报(自然科学版),2025,26(01):6-11.

[2]韩女,肖建庄,吕振源,等.3D 打印纤维再生细骨料混凝土孔隙结构与力学性能[J].同济大学学报(自然科学版),2024,52(12):1834-1842.

[3]张海燕,马金一,吴波,等.再生细骨料和砖粉双掺对 3D 打印混凝土性能的影响[J].华南理工大学学报(自然科学版),2024,52(03):18-27.

[4]段珍华,吕振源,肖建庄,等.3D 打印全再生粗骨料混凝土各向异性力学性能研究[J].同济大学学报(自然科学版),2024,52(03):370-377.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)